anwenderreportage

Lorch Cobot Welding Package: Schnell in Abläufe zu integrieren

Seinen europaweiten Erfolg mit Systemlösungen in Metall verdankt der Blechbearbeitungsspezialist H.P. Kaysser der Lust am Tüfteln und seinem modernen Maschinenpark. Daher setzte das Unternehmen auch auf das Lorch Cobot Welding Package. In der Erprobungsphase des kollaborativen Schweißroboters werden bisher manuell geschweißte Bauteile systematisch auf eine teilautomatisierte Herstellung untersucht. Erstes Ergebnis: Bei wiederkehrenden Teilen in kleiner Stückzahl kann der Cobot in puncto Nahtreproduzierbarkeit vollends überzeugen.

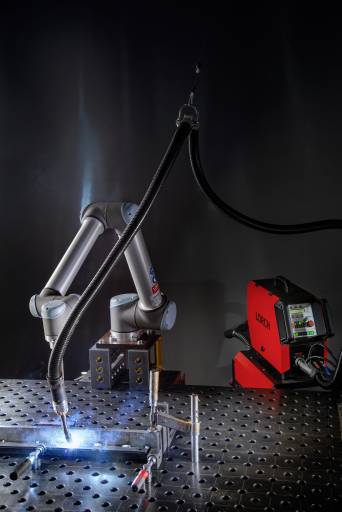

Aufgeräumter Schweißtisch und schnelle Integration: Ein großes Plus beim kollaborativen Lorch-Roboterschweißen ist der geringe Aufwand mit Vorrichtungen. (Bilder: Lorch)

Shortcut

Aufgabenstellung: Umstellung auf teilautomatisierte Schweißfertigung bei wiederkehrenden Teilen in kleiner Stückzahl.

Lösung: Lorch Cobot Welding Package.

Nutzen: Hohe, gleichbleibende Qualität der Schweißnähte, Entlastung der Fachkräfte, Zeitersparnis.

Die Armada der Schweißgeräte in der ausgedehnten Stahlbauhalle von H.P. Kaysser ist rot – Lorch rot. „Vor zwei Jahren haben wir bei einer Inventur unserer Schweißgeräte 16 Fabrikate gezählt, die älteste Anlage war 30 Jahre, die jüngste sechs Monate alt. Ein solcher Werkzeugkasten ist wartungstechnisch problematisch und erfordert Spezialkenntnisse“, begründet Gesellschafter und Geschäftsführer Thomas Kaysser die eingeleitete Konsolidierung auf Inverter von Lorch mit einheitlicher Bedienlogik. Ein Vorteil für H.P. Kaysser beim „Umbau“: Lorch bietet inzwischen auch Finanzierungsmodelle an. „Die Anlagen sind geleast, sodass wir stets die aktuelle Gerätegeneration im Einsatz haben.“ Schon 1958 hatte H.P. Kaysser erste Lorch Elektroden-Schweißgeräte im Einsatz.

Zeitersparnis: Während der Lorch Cobot akkurat die für ein wiederkehrendes Teil eingestellten Schweißnähte zieht, bereitet der Schweißer bereits das nächste Serienbauteil vor.

Potenzial sofort erkannt

Jüngster Zugang sind zwei Lorch Cobot Welding Packages – der Blechverarbeiter lotet seit Januar 2019 in den Produktionsbereichen Rohr/Stahlkonstruktion und Edelstahl/Aluminiumtechnik die Möglichkeiten des kollaborativen Schweißroboters aus. Er besteht aus dem Universal Robot UR 10, der Stromquelle S-RoboMIG XT und den Lorch Spezial-Schweißprozessen. Durch die Lorch Cobotronic-Software werden die Lösungskomponenten zu einem universellen Schweißwerkzeug verbunden. „Ein assistierender Roboterarm, der nicht in einer Schutzzelle eingehaust sein muss – das Potenzial des Cobots haben wir sofort erkannt“, berichtet Kaysser. „Nun sind wir im Lernstadium.“ Ein typisches Vorgehen bei dem in zweiter Generation familiengeführten Mittelständler, der rund 450 Mitarbeiter an dem Standort Nellmersbach bei Stuttgart beschäftigt – hinzu kommt noch ein Werk in Rumänien. „Wir beliefern europaweit über 30 Branchen mit einfachen bis hoch komplizierten Produkten – die Kunden kommen zu uns mit Problemen, für die es noch keine Lösung gibt“, betont Thomas Kaysser den in 72 Unternehmensjahren angehäuften Erfahrungsschatz und die technische Vielseitigkeit.

Dass in den Werkshallen auf einer Fläche von 25.000 Quadratmetern Laserschneidmaschinen, 3D-Metalldrucker, eine der modernsten Pulverbeschichtungsanlagen, Abkantpressen oder die Cobots arbeiten, hängt mit dem Profil als Lösungspartner eng zusammen. „Wir müssen durch einen modernen Maschinenpark wettbewerbsfähig sein“, nennt Kaysser den Grund. „Jeder Handwerker braucht das richtige Werkzeug, um Produkte herzustellen, die der Markt akzeptiert.“

Ein starkes Team: Für Abteilungsleiter Ralph Schröppel (links) und Schweißer Edgard Arndt von H. P. Kaysser passt der Cobot perfekt in den Werkzeugkasten.

Die Zukunft ausprobieren

Wie H.P. Kaysser das „richtige“ Werkzeug identifiziert, zeigt das Vorgehen bei der Technologiebewertung des Cobots. „Wir haben den Erprobungsbetrieb gleich auf zwei Beine gestellt – je ein kollaborativer Roboter im Schwarz- und im Weißblechbereich“, berichtet der Geschäftsführer. „Die Zukunft ausprobieren“, nennt das Ralph Schröppel, Leiter des Bereichs Feinblech. Die Einsatzmöglichkeiten des Cobots seien so vielseitig, dass anfangs gar nicht zu übersehen war, was mit dem Automationswerkzeug alles machbar ist. „Bei der Hälfte unserer Aufträge ist die Stückzahl kleiner zehn. Meist handelt es sich um Rahmenaufträge, die wir je nach Werkstück in größeren Losgrößen fertigen und nach Kundenwunsch aus unserem Warenlager in kleineren Losen ausliefern.“ Die Bandbreite reicht von einer handtellergroßen Abdeckhaube bis zum sechs Meter langen, tonnenschweren Maschinenbett.

„Der Cobot passt perfekt in unseren Werkzeugkasten“, konstatiert der Bereichsleiter. „Er ist ohne Sicherheitseinhausung leicht in die Arbeitsabläufe am Schweißtisch zu integrieren, er assistiert beim Abschweißen wiederkehrender Teile ab einer kleinen Stückzahl, er ist schnell installiert und durch die Kombination aus Free-Drive-Funktion und Touch-Display lässt er sich zudem extrem einfach bedienen und programmieren.“ Vor allem aber interessieren Ralph Schröppel die Vorteile bei der Arbeitsorganisation und der Nahtqualität: „Der Cobot ist hocheffizient, denn die Bauteile werden an einem Nebenplatz parallel zum Roboterschweißen vorbereitet, was Zeit spart und den Schweißer entlastet. Denkbar ist sogar, dass nach der Programmierung durch die Schweißfachkraft ein Teilezurichter die Arbeit übernehmen könnte.“ Der Roboter produziert, dank des als Programm voreingestellten Schweißablaufs auf Basis der hinterlegten Lorch Schweißprozesse, immer gleichbleibend perfekte Schweißnähte in Serie – egal, ob es sich um Feinkorn-Baustähle, Aluminium oder Edelstähle handelt.

Intuitive Bedienoberfläche: Das Touch-Display des Lorch Cobot Welding Package vereinfacht das Teachen des Roboterschweißprozesses. Alternativ wird der Brenner zur Programmierung mit der Free-Drive-Funktion per Hand zu Start- und Endposition bewegt.

Infos zum Anwender

Die H.P. Kaysser GmbH + Co. KG gehört mit ihren über 450 Mitarbeitern in Nellmersbach bei Stuttgart zu den führenden mittelständischen Unternehmen im Bereich der Blechbearbeitung. Von der mechanischen Fertigung über die vollautomatische Metallbearbeitung und Dienstleistung auf einer Fläche von 30.000 m² vereint das Unternehmen alles unter einem Dach. (Bild: H.P. Kaysser)

www.kaysser.de

Einfache Umstellung

Für den Einsatz des Cobots im Stahlbau von H.P. Kaysser hat sich Edgard Arndt fortgebildet. „Die Qualität der Lorch-Schulung war absolut spitze und hilfreich. Der Einstieg in das kollaborative Roboterschweißen ist ja eine Umstellung, die aber dank der leichten Bedienbarkeit des Cobots in der Praxis schnell vollzogen ist“, spricht die Schweißfachkraft die Faszination an, die vom neuen Werkzeug ausgeht. Sein aktuelles Bauteil ist ein gut 80 Zentimeter langer T-Träger aus Stahl, an dessen Ösen schweres Audio-Equipment für Veranstaltungen aufgehängt wird. „Für solche Serienteile – Stückzahl 50 – bietet sich der Cobot absolut an. Nicht nur wegen der Nahtlänge, sondern weil das Bauteil nach Kundenanforderung geringen Toleranzen unterliegt. Wir profitieren hier eindeutig vom Cobot durch die Reproduzierbarkeit der Kehlnaht.“ Und das sei wesentlich, denn beim Handschweißen könne je nach Schweißer das a-Maß variieren, bei einem sei die Naht überhöht, beim anderen zu kurz und der dritte produziere Spritzer. „Hier hilft die Automatisierung, denn wir riskieren keine Reklamationen.“

Das Teachen des Cobots erfolgt fast immer von Hand über die Free-Drive-Funktion. „Bei einer linearen, langen Naht kann man den Brenner auch maschinell über einen Joystick am Touch-Bedienfeld an die gewünschte Position bewegen. Dann ist auch der 45-Grad-Winkel der Brennerausrichtung absolut identisch“, erklärt Arndt, der in der „Findungsphase“ traditionell manuell geschweißte Bauteile für eine Bearbeitung mit dem Cobot analysiert. Sein nächstes Objekt: ein Maschinenschlitten für eine Laserstanzmaschine mit 300 Schweißnähten, die er ohne Vorzeichnen per Schablone und Vorrichtungen schweißen möchte.

Technik begeistert ausprobieren

In der Feinblechabteilung sind zwei Mitarbeiter für den Cobot geschult worden. Leiter Ralph Schröppel hat beobachtet, dass ein Kollege „sogar über Mittag mit dem Cobot testet und spielt. So muss es sein: Technik begeistert ausprobieren.“ Das passt zur Philosophie des Hauses, wie Inhaber Thomas Kaysser betont: „Wir haben als Pionier schon 1984 das Laserschneiden vom Labor in die Werkstatt geholt, 1993 folgte das Laserschweißen. Solche Vorstöße sind eine Überlebensstrategie, wobei wir durch kurze Entscheidungswege schnell reagieren können und auch langfristig investieren. Wir leben Lösungsorientierung und, da spricht aus mir der Schwabe, wenn wir was machen, machen wir es gescheit.“

Damit das in Teamarbeit funktioniert, ist der Manager auch jeden Tag in der Werkstatt: „Vom Schreibtisch aus bekommt man das nicht geregelt.“ Aus der Zeit seiner eigenen Mitarbeit in der Produktion stammt die Wertschätzung der Kompetenzen seiner Mitarbeiter. „Die sind durch keine Maschinenintelligenz zu ersetzen – ein Schweißroboter wie der Cobot assistiert und entlastet so den Schweißer. Doch das Wissen, wie eine Werkstoffpaarung verschweißt wird, wie die Schweißnaht für ein dickes und dünnes Blech zu platzieren und welche Amperezahl nötig ist, das ist das wertvolle theoretische Know-how unserer geprüften Schweißfachkräfte.“

www.lorch-cobot-welding.com

Teilen: · · Zur Merkliste