Metall und Kunststoff wie aus einem Guss

TU München-Forscher optimieren Fügetechniken für Leichtbauwerkstoffe: Ob in der Automobilindustrie, im Flugzeugbau oder in der Raumfahrt: weniger ist mehr, wenn es um das Gewicht geht. Materialien wie faserverstärkte Kunststoffe und Leichtmetalle bieten die Möglichkeit, Bauteile mit geringerer Masse herzustellen. Eine große Herausforderung dabei ist die feste und sichere Verbindung der verschiedenen Materialien. Forscher der TU München (TUM) arbeiten daran, diese Fügetechniken zu optimieren – u. a. untersuchen sie die Effizienz der Strukturierung der Metall-Oberfläche durch Laserstrahlung.

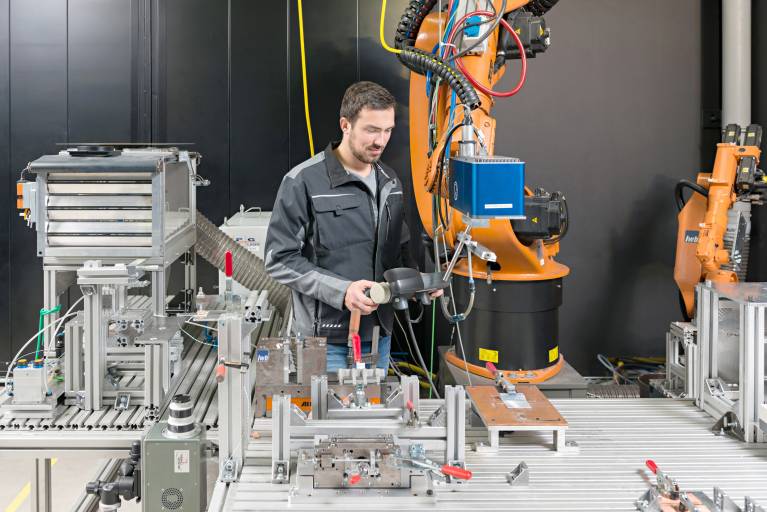

André Heckert, wissenschaftlicher Mitarbeiter am iwb, positioniert den Laser für die Bearbeitung des Metalls für das Fügen von Metall-Kunststoff-Verbindungen.

Der Leichtbau birgt ein großes Potenzial für die Industrie. Autos und Flugzeuge verbrauchen weniger Kraftstoff, wenn sie leichter sind, und haben daher auch einen geringeren CO2-Ausstoß. Bei Elektroautos ist das Gewicht besonders entscheidend: Je leichter das Auto, desto größer die Reichweite, die mit einer Batterieladung möglich ist.

Neben Leichtmetallen wie Aluminium werden zunehmend faserverstärkte Kunststoffe genutzt. Dabei ist es wichtig, das jeweilige Material an der richtigen Stelle einzusetzen. Metalle etwa werden dort benötigt, wo hohe Druckfestigkeit und geringe Elastizität gefordert sind – also z. B. bei Schraubverbindungen. So kommt es bei komplexen Produkten wie dem Automobil zum Einsatz beider Werkstoffe und dementsprechend zu Mischverbindungen aus Kunststoff und Metall.

Mithilfe des Lasers können unterschiedliche Oberflächenstrukturen erzeugt werden. Welche Strukturen die besten Verbundeigenschaften ermöglichen, hängt von den eingesetzten Werkstoffen ab.

Alternative zu Kleber und Schrauben

Die Herausforderung besteht darin, Kunststoff- und Metallkomponenten möglichst effizient, schnell und stabil zu fügen – also fest miteinander zu verbinden. Bisher wurden die Werkstoffe vor allem durch Klebstoffe gefügt, erklärt Alexander Fuchs vom Institut für Werkzeugmaschinen und Betriebswissenschaften der TUM (iwb). Doch dieser Prozess ist aufwendig. Zunächst muss der Klebstoff dosiert und aufgetragen werden. Während der Klebstoff aushärtet, müssen die Komponenten, die geklebt werden, fixiert sein.

Auch die Verbindung der Werkstoffe mithilfe von Schrauben und Nieten hat Nachteile. Denn durch das zusätzliche Material der Verbindungselemente nimmt die Masse der Bauteile zu. Es besteht außerdem die Gefahr, dass die Bohrungen die Struktur schädigen und somit die Festigkeit des faserverstärkten Kunststoffs vermindern.

Eine Metall-Kunststoff-Verbindung wie aus einem Guss. (Alle Fotos: Ulrich Benz / TUM).

Oberflächenbehandlung durch Laser

Am iwb wird an Verfahren gearbeitet, mit denen sich Metalle und thermoplastische, also schmelzbare Kunststoffe mithilfe von Wärme hochfest ineinanderfügen lassen. Dafür wird zunächst die Oberfläche des Metalls durch Laserstrahlung strukturiert und mit kleinen Hohlräumen versehen.

André Heckert, wissenschaftlicher Mitarbeiter am iwb, untersucht u.a., wie verschiedene Laser-Oberflächenbehandlungen die Festigkeit des Kunststoff-Metall-Verbundes beeinflussen. Durch die Laserstrahlung können Strukturen im Bereich von Nanometern bis zu einigen Millimetern Höhe erzeugt werden. „Welche Oberflächenstruktur die besten Verbundeigenschaften ermöglicht, hängt von den eingesetzten Werkstoffen ab“, erklärt Heckert.

Er fand heraus, dass ein Rillenmuster von einigen Zehntelmillimetern Tiefe besonders bei Kunststoffen geeignet ist, die mit Kurzfasern verstärkt sind. Feine Oberflächenstrukturen, die durch den Einsatz von gepulsten Lasersystemen generiert werden, sind hingegen besonders effektiv bei sogenannten endlosfaserverstärkten Kunststoffen.

Kurz und schmerzlos: Fügen durch Nanofolien

Nach der Strukturierung mit dem Laser werden Metall und Kunststoff zusammengepresst. Das Metall wird in diesem Zustand erhitzt, bis der Kunststoff schmilzt und die Hohlräume füllt. Nach dem Abkühlen ist eine stabile Verbindung entstanden.

Um die für das Fügen nötige Hitze zu erzeugen nutzen die Wissenschaftler drei unterschiedliche Verfahren: Durch Laserstrahlung kann primär die nötige Wärme erzeugt werden, um den Kunststoff zum Schmelzen zu bringen. Bei der zweiten Möglichkeit, dem sogenannten Reibpressfügen, wird die Wärmeenergie in Form von Reibung erzeugt. Ein zylindrisches Werkzeug rotiert dazu unter definiertem Druck auf der Metalloberfläche.

Eine komplett andere Methode ist das sehr schnelle Fügung ist mithilfe von Nanofolien. Diese erzeugen bei Zündung punktuell sehr hohe Temperaturen von 1.000 bis 1.500° C. Diese Hitze wird genutzt, um den Kunststoff und das Metall miteinander zu verbinden. Mit dieser Technologie können z. B. metallische Kabelhalter über eine thermoplastische Zwischenschicht in kürzester Zeit an den Rumpf von Flugzeugen gefügt werden.

Teilen: · · Zur Merkliste