anwenderreportage

igm RTE 400: Automatisiertes Qualitätsschweißen für sicheren Staplerbetrieb

In den bayerischen Produktionsstandorten der Hamburger Jungheinrich AG werden im Stammwerk Moosburg Gegengewichtsstapler gebaut und im Moosburger Industriegebiet Degernpoint Systemgeräte für innerbetriebliche Logistikprozesse. Das knapp vier Jahre junge Jungheinrich-Werk Degernpoint gilt als das derzeit modernste Werk für Lager- und Systemfahrzeuge. Seit über 30 Jahren liefert igm Roboterzellen nach Moosburg. Derzeit arbeiten im Stammwerk insgesamt 22 igm-Roboter – in Degernpoint sind es 11. Von Peter Springfeld, Freier Fachredakteur

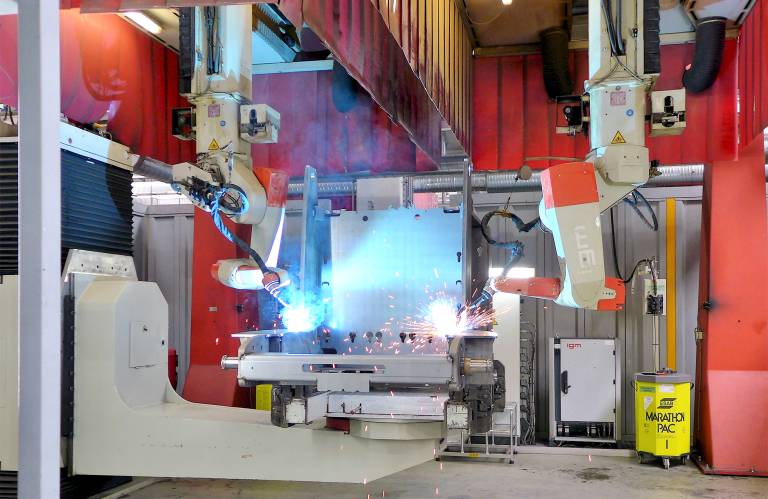

In einer igm-Schweißzelle in Degernpoint schweißen zwei igm-Roboter gleichzeitig einen Fahrzeugrahmen. Damit stets in der qualitätssichernden Wannenlage geschweißt wird, ist der igm-Manipulator bei diesem Großteil zusätzlich mit einem Höhenfahrwerk ausgerüstet.

Shortcut

Aufgabenstellung:

Automatisiertes Schweißen in der Staplerproduktion, weitestgehend ohne Rüstzeiten

Lösung:

33 Schweißroboterzellen von igm

Nutzen:

• Optimierter Fertigungsfluss

• Hochqualitative Schweißnähte auch bei sicherheitsrelevanter Baugruppen

• Signifikante Reduktion der Schweißzeiten

Als eines der Gradmesser für die Qualität und die Leistungsstärke der Jungheinrich Flurförderzeuge lässt sich u. a. die hohe Exportrate heranziehen: auf die Moosburger Werke bezogen, liegt sie bei etwa 90 %. Dabei ist hervorzuheben, dass in diesem Jahr etwa 22.000 Gegengewichtsstapler gebaut werden und in Degernpoint rund 3.400 Lager- und Systemfahrzeuge. Gefertigt wird nach Kundenwunsch, was zum Teil eine Fertigung von Losgröße 1 bei hoher Effizienz bedeutet. Zu den Highlights zählen automatische Hochregalstapler, die Lasten auf eine Lagerfachhöhe von 17 m ablegen. „Die im Moosburger Stammwerk gefertigten Gegengewichtsstapler“, erläutert Bernhard Petermaier, stellvertretender Leiter Werksdienste, zu dessen Aufgaben auch die Planung von Anlagen und Einrichtungen gehören, „werden wunschgemäß mit Elektro- oder Verbrennungsmotoren ausgestattet.“

Qualitätsschweißnaht am Fahrzeugrahmen, realisiert durch das automatisierte Schweißen in den igm-Roboterzellen.

Infos zum Anwender

Die Jungheinrich AG mit Hauptsitz in Hamburg ist ein produzierendes Unternehmen in der Flurförderzeug-, Lager- und Materialflusstechnik. Die erste Filiale im Ausland wurde 1956 in Österreich eröffnet. Der Konzern ist insgesamt in rund 100 Ländern aktiv – in Moosburg an der Isar erfolgt die Planung und Produktion von Gegengewichtsstaplern und im Moosburger Industriegebiet Degernpoint Systemgeräte für innerbetriebliche Logistikprozesse.

www.jungheinrich.de

Optimierter Fertigungsfluss

„Wir haben unsere Fertigung sowohl in Moosburg als auch in Degernpoint so aufgebaut, dass wir weitestgehend ohne Rüstzeiten fertigen. Dabei ist die Fertigungstiefe in Degernpoint höher als im Stammwerk“, erläutert Bernhard Petermaier weiter. „Generell werden die zu bearbeitenden Stahlteile und die Schienen für die Hubmasten aus einem automatisch arbeitenden Lager den Sägen bzw. den Laserschneidanlagen zugeführt. Es folgt im Stammwerk das automatische Fräsen. Rüstzeiten, außer Werkzeugwechsel bei Verschleiß, fallen nicht an, da nur die Enden selbst bei unterschiedlich langen Schienen in gleicher Weise bearbeitet werden. In Degernpoint gibt es noch die mechanischen Bearbeitungstechnologien Drehen und Biegen für die Fertigung von Kleinteilen für Masten, Rahmen und Fahrerstand.“

Nach der Kommissionierung der zu verschweißenden Teile und Baugruppen werden die zu fügenden Teile positionsgerecht gespannt und geheftet. Die gehefteten Baugruppen werden in die igm-Werkstückpositionierer eingespannt und dort automatisch geschweißt. „Gerade für die Baugruppen, die wohl am härtesten beansprucht werden bzw. für die Sicherheit der Jungheinrich-Fahrzeuge unmittelbar verantwortlich sind“, bekundet Bernhard Petermaier, „realisieren wir hohe Qualitätsstandards durch das automatisierte Schweißen in den igm-Roboterzellen. Dort fertigen wir Hubmaste, Chassis, Fahrerplattformen und Hubzylinder.“

Seit über 30 Jahren liefert die igm Robotersysteme AG, das in diesem Jahr seinen 50. Geburtstag feiert, Roboterzellen nach Moosburg. Derzeit arbeiten im Stammwerk insgesamt 22 Einzelroboter in Roboterzellen, in denen sie allein oder Hand in Hand mit einem weiteren Roboter zusammenarbeiten. In Degernpoint sind es 11 igm-Roboter. Ausschlaggebend für die jahrzehntelange Zusammenarbeit war die zuverlässige Qualitätsarbeit der igm-Roboterzellen. Doch auch die regelmäßigen Schulungen der Bediener in der igm-Roboter GmbH bzw. in der igm-Zentrale in Wiener Neudorf haben die gute Zusammenarbeit kontinuierlich gefördert. „Erst Ende letzten Jahres bzw. zu Beginn 2017 haben wir“, berichtet Bernhard Petermaier weiter, „drei neue igm-Roboterzellen erhalten. Wir achten stets darauf, dass unsere Roboter und ihre Steuerungen nicht älter sind als eine Generation vor der aktuellen Robotertechnologie.“

Leistungsstarke igm-Roboterzellen

Von den 22 igm-Robotern im Stammwerk arbeiten acht Stück in vier baugleichen Roboterzellen, die vorrangig Hubmasten schweißen. Dort sind zwei Roboter der Baureihe RTE 400 installiert. Jeder der beiden Roboter hat seine eigene Steuerung und sein eigenes Programmierhandgerät. Die Steuerung der Bewegungen der Roboterachsen und der L-Positionierer, in die alle Werkstücke eingespannt sind, erfolgt über die neueste von igm entwickelte K6-Steuerung. Für jeden der beiden Roboter gibt es ein Bedienpanel und ein Programmierhandgerät der neuesten K6-Generation.

„Ausgerüstet mit 15“-Touchscreens“, erläutert Peter Scheichenbauer, Vertriebsleiter igm Robotersysteme GmbH in Kornwestheim, „bieten diese Bedienpanels eine übersichtliche Visualisierung der Anlage und der Betriebszustände. Über die Bedienpanels wählt der Bediener die Betriebsart aus, ruft die Arbeitsprogramme auf, startet den automatischen Schweißprozess oder stellt den Programmiermodus ein. In diesem Fall greift der Bediener zum Programmierhandgerät und programmiert Schweißzyklen oder aktualisiert sie. Die programmierten schweißtechnischen Abläufe werden auf einem Server abgelegt und stehen für die Fertigung gleicher Baugruppen jederzeit zur Verfügung. Die Programme lassen sich bei Konstruktionsänderungen problemlos aktualisieren. Das gilt auch für die Bewegungen der L-Positionierer. Sie sichern, dass die Schweißnähte der sicherheitsrelevanten Baugruppen stets in die vorgeschriebene Wannenlage positioniert werden.“

Bedienpanel mit SPS-Programm

Über den Touchscreen des Bedienpanels erhält der Bediener Meldungen zum Anlagenstatus, aber auch Anzeigen zu Störungen des Schweißprozesses. Angezeigt werden beispielsweise Gas- oder Wassermangel sowie Lichtbogenprobleme oder Brennerabschaltung. Ebenso wird der Status der L-Positionierer abgefragt und angezeigt: Ist ein Werkstück vorhanden, gespannt oder nicht gespannt. Durch dieses Bedienpanel, mit dem entsprechenden SPS-Programm ist eine Fehlbedienung nahezu ausgeschlossen.

Für die Zugänglichkeit der Schweißbrenner an die Schweißnähte sorgen je nach Arbeitsaufgabe bis zu 14 Achsen: Zu den sechs Roboterachsen in der Standardausführung bieten Drehsockel und Gelenkachse zwei weitere Roboterachsen. Je nach Bedarf erhöhen weitere periphere Achsen die Zugänglichkeit der Schweißbrenner an die Schweißnähte in der Wannenlage: dazu stehen Fahrbahnen in X- und Y-Richtung sowie Höhenfahrwerke zur Verfügung. Ist der L-Manipulator zusätzlich zur Dreh- und Kippachse noch mit einem Hubwerk ausgerüstet, ergibt sich die Summe von 14 programmierbaren Achsen. Aber auch damit ist die Robotersteuerung noch nicht ausgelastet – sie kann bis zu 32 Achsen ansteuern. Neben der Programmierung mit Hilfe des Programmierhandgeräts lassen sich die Bewegungen der Schweißdüse mühelos auch durchs Offline-Teachen programmieren.

Berührungsfreies Schweißen und Schneiden

Generell lassen sich igm Roboter für alle berührungsfreien Schweiß- und Schneidverfahren einsetzen. Je nach Material und Blechdicke werden die passenden Verfahren wie beispielsweise WIG-Schweiß-, MIG-Löt-, Plasmalöt- und Plasmaschweißprozesse eingesetzt. In den überwiegenden Fällen sind es MIG/MAG Schweißprozesse. Die Jungheinrich-Werke in Moosburg setzen MAG Schweißprozesse in unterschiedlichen Varianten ein: Sie reichen vom Einzeldraht- bis zum Tandem-Prozess, vom Baustahlschweißen bis zum Fügen von Feinkornstählen, die dank höherer Zugfestigkeit den Einsatz von Blechen geringerer Dicke ermöglichen. „Traditionell“, erläutert Peter Scheichenbauer, „arbeiten wir eng mit dem österreichischen Schweißmaschinenbauer Fronius zusammen. Die Sparte Perfect Welding gilt als weltweiter Technologieführer im Marktsegment der Lichtbogen-Schweißtechnik und als Marktführer in Europa.“

Die innovative Konstruktion der igm-Roboter bietet gerade auch beim MAG-Schweißen in den bayerischen Jungheinrich-Werken praxiswirksame Vorzüge: Alle fürs Schweißen notwendigen Medien werden zuerst durch die erste Achse und dann durch die Hohlwelle in der Handachse geführt. Auf diese Weise kann der Brenner zwei Umdrehungen vollziehen. Das bringt wesentliche Vorteile bei der Zugänglichkeit an engen Werkstücken sowie bei kreisförmigen Nähten. Die Vorzüge der Gelenkbauweise nutzend, sorgen Drehstrom-Servoantriebe für hohe Beschleunigungen sowie spielfreie Getriebe für schnelle und exakte Bewegungsabläufe.

Die Fertigung von Hubmasten im Stammwerk erfolgt im Pendelbetrieb. Während die beiden Roboter, gut abgeschirmt, beispielsweise in der linken Kabine arbeiten, wird hauptzeitparallel das nächste geheftete Schweißteil in den L-Manipulator eingespannt. Ist die Fertigung in der linken Kabine beendet, fahren die beiden Roboter auf der X-Achse in die rechte Kabine.

igm-Roboter in Degernpoint

Auch in der kürzlich nach Degernpoint gelieferten Schweißzelle arbeiten zwei igm-Roboter Hand in Hand. Sie arbeiten jedoch in nur einer Kabine. Dort schweißen sie Hubmastschienen, die bis zu 7,5 m lang sind. Gemessen an der Schweißzeit sind die Rüstzeiten recht kurz, so dass sich eine zweite Kabine mit einem entsprechend großen L-Manipulator nicht rentieren würde. Solche langen Hubmastschienen werden für die automatischen Hochregalstapler, die Lasten auf eine Lagerfachhöhe von 17 m ablegen können, gebraucht. In dieser Roboterzelle bewegen sich die igm Roboter auf einer 10 m langen X-Achse mit Querfahrwerk (Y-Achse).

Die igm-Roboterzelle, in der Schwingschubrahmen für Hochregalstapler geschweißt werden, rüstete igm den Roboter so aus, dass er sowohl mit einem Singleschweißbrenner als auch mit einem Brenner fürs Tandemschweißen arbeiten kann. „Bei diesem Bauteil“, erläutert Bernhard Petermaier, „sind große und lange Nähte zu schweißen. Gerade dort lohnt sich der Einsatz des Tandemschweißens. Durch dieses Verfahren konnten wir die Schweißzeit signifikant reduzieren. Auf die Schweißgeschwindigkeit bezogen, sind wir dort um etwa 70 % schneller. Auch in dieser Roboterzelle schweißen wir unterschiedliche Blechqualitäten sowohl im Single- als auch im Tandem-Verfahren. Daher müssen die unterschiedlichen Schweißbrenner auch mit unterschiedlichen Drahtqualitäten versorgt werden.“

Zuführung unterschiedlicher Drahtqualitäten

„Dazu haben wir eine Sonderlösung der Zuführung von unterschiedlichen Drahtqualitäten aus sechs Drahtfässer erarbeitet. Am Roboter ist nur Platz für drei Drahtvorschubmotoren. An diese Vorschubmotoren werden alle sechs Drähte herangeführt. Zum Brennerwechsel, der dank Bajonettverschluss problemlos erfolgt, werden die aktuell geforderten Drähte manuell in die Vorschubmotoren eingeführt. Diese manuelle Prozedur erfordert weniger Zeit als der Austausch der Drähte durch das ganze Zuführpaket“, erklärt Scheichenbauer, der fortfährt: „Ein igm-Laser-Sensor kommt zum Einsatz, wenn die zu suchenden Flächen für die Kontaktaufnahme durch den taktilen Gasdüsensensor zu klein sind. Wenn man den Lasersensor nicht braucht, wird er abgelegt, damit keine zusätzlichen Störkanten entstehen.“

Dass igm stets auf der Suche nach Verbesserungen ist, zeigt die neue Lösung für den automatisierten Wechsel vom Single- zu Tandem-Schweißen. „Dazu haben wir“, berichtet Scheichenbauer, „ein neues Brennerwechselsystem entwickelt. Dabei wird nicht mehr das Schlauchpaket gemeinsam mit dem Brenner abgelegt. Bei der neuen Lösung gibt es nur noch ein Schlauchpaket, in dem zwei Drähte geführt werden – d. h., der Roboter, der zuvor die unterschiedlichen Schlauchpakete trägt, wird entlastet.“ Und Bernhard Petermaier bekennt zum Schluss: „Genau auf diese Lösung haben wir gewartet.“

Teilen: · · Zur Merkliste