Gut geprägt ist halb montiert

Messgesteuertes Buckelprägen mittels Tox®-Prägezangen gleicht Fertigungs-Toleranzen aus, erleichtert die Baugruppen-Montage und sichert damit die Funktions-Qualität moderner, integrierter Funktionseinheiten wie z. B. Lichtsystemen bei Automobilen.

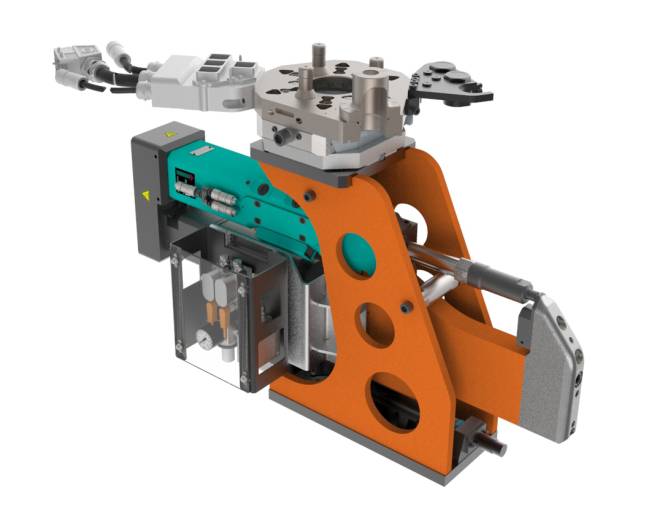

Die Tox®-Prägezange mit Servoantrieb Tox®-ElectricDrive.

Der moderne Automobilbau ist vom Trend zu sogenannten integrierten Funktionseinheiten geprägt. Dieser einleitende Satz stimmt gleich im doppelten Sinn. Zum einen setzt die rasche und prozesssichere Montage besagter Funktionseinheiten eine hohe und vor allem auch reproduzierbare, fertigungstechnische Bauteil- bzw. Baugruppen-Qualität voraus – und zum anderen werden mittels Prägevorgang Karosserie- und Bauteil-Toleranzen ausgeglichen, indem an bestimmten Stellen rund um die Montageposition Buckel eingeprägt werden.

Dieses Buckel-Einprägen stellt demnach einen Umformvorgang ähnlich dem Tiefziehen dar. Durch gezieltes punktuelles Verformen oder Verdrängen des Karosserie- oder Baugruppen-Blechs ändern sich die Positionen der in vorherigen Prozessen gesetzten Befestigungsbohrungen oder Befestigungselemente – und zwar innerhalb eines vorgegeben Toleranzfeldes. Damit erfährt die Baugruppenmontage eine signifikante Erleichterung, denn die Fixierung des Montageteils bzw. der Montagebaugruppe im Toleranzfeld erübrigt weitere zeitaufwändige Ausricht- und Justierarbeiten. In der Folge steigen der Montagedurchsatz und damit die Produktivität und Qualität sowie die Wirtschaftlichkeit.

Ein namhafter deutscher Automobil-Hersteller hat als erster die Vorteile des messgesteuerten Buckelprägens erkannt und im Technologie-Unternehmen Tox® den kompetenten Partner zur Umsetzung in die Produktion gefunden.

Prägewerkzeug der Zange – Stempel und Matrize, gefedert.

Buckelprägen kompensiert Bauteil-Toleranzen

Im vorliegenden Fall geht es um automatisiertes Buckelprägen am Leuchtentopf an einer Heckklappe. Der Leuchtentopf nimmt die Lichtsystem-Baugruppe auf. Um im endmontierten Zustand ohne zusätzliche manuelle Einstellarbeiten die Funktionsfähigkeit bzw. die Symmetrie des Lichts sicherzustellen, bedarf es der Montage im Rahmen der Toleranzen. Da sowohl die Karosserie als auch die Klappen-Baugruppen und die Funktionseinheiten aus mehreren Blechteilen und Komponenten bestehen, ergeben sich in der Summe und trotz qualitätsorientierter, hoch automatisierter Produktion gewisse Abweichungen durch die Toleranzen. Exakt diese gilt es durch robotergestütztes Prägen „Made by Tox® Pressotechnik“ zu kompensieren.

Der Vorgang läuft wie folgt ab: Die Baugruppe Heckklappe mit Leuchtentopf besteht aus mehreren Blech-Bauteilen und wird mittels einer Tox®-Roboterzange zunächst mit Tox®-Rund-Punkten geclincht. Dann werden in der Endmontage die Korrekturwerte im Zusammenbau ermittelt. Diese Werte werden an eine elektromechanisch angetriebene Tox®-Prägezange bzw. an den Controller des Prägezangen-Servoantriebs übermittelt und fließen direkt als Korrekturwert in die Prägetiefe des Prägestempels ein. Um den Präge- und damit den Umformvorgang im Blech „soft“ zu gestalten, sind der Matrizenboden und der Stempelabstreifer gefedert. Der Roboter verfährt die Prägezange an zuvor bestimmte Positionen und die mit dem Prägewerkzeug (Matrize und Stempel) bestückte Zange führt jeweils den messgesteuerten Präge-/Umformvorgang präzise aus.

Gezieltes Buckelprägen im Fertigungsprozess

Tox® Pressotechnik konzipierte die Prägezange als betriebsbereite Einheit zum Andocken an einen Roboter und inklusive Prägewerkzeug. Die Prägezange vom Typ EEB stellt zwar eine kundenspezifische Lösung dar, basiert jedoch auf standardisierten Tox®-Komponenten. Sie besteht im Wesentlichen aus einem modifizierten C-Bügel mit großer Ausladung nach Kundenvorgabe, einem Servoantrieb Tox®-ElectricDrive vom Typ EPKM mit max. 25 kN Presskraft, einer angetriebenen Sondermatrize mit gefedertem Boden, dem Prägewerkzeug, der Steuerungstechnik mit Prozessüberwachung sowie diversem Andock- und Kupplungs-Zubehör. Die freiprogrammierbare und sich entsprechend den Messergebnissen automatisch einstellende Prägezange führt zu qualitativen und damit reproduzierbar exakten Montageabläufen, sodass die Lichtsysteme heute als einheitliche Standard-Baugruppen herzustellen sind und im Gegensatz zu früher keine Montage-Varianten benötigt werden.

Die genannten Vorteile des Buckelprägens sind zudem keineswegs nur auf die Anwendung Lichtsysteme im Heckklappenbereich beschränkt. Grundsätzlich lässt sich diese Technologie überall dort einsetzen, wo es aufgrund des Zusammenbaus mehrerer Bauteile und Baugruppen, die schon in der Vorfertigung mit Befestigungsbohrungen oder Befestigungselementen versehen wurden, zu unvermeidbaren Summentoleranzen kommt.

Teilen: · · Zur Merkliste