AutoForm-HemPlannerplus: Methodenplanung Umformen/Falzen

Erweiterte Umformanalyse durch Falzsimulation: Zu der Methodenplanung und der konstruktionsunterstützenden Simulation von Umform- und Beschnittvorgängen gehört auch die Berücksichtigung der Anforderungen nachfolgender Rohbauprozesse – wie z. B. das Falzen – auf das betrachtete Einzelteil. Diese Anforderungen wurden bisher durch Standards und spezifisches Expertenwissen eingebracht. Durch die Einführung des AutoForm-HemPlannerplus kann nunmehr eine simultane, durchgehende Bewertung der Prozesskette von der Einzelteilgestaltung zum ZSB-Aufbau vorgenommen werden.

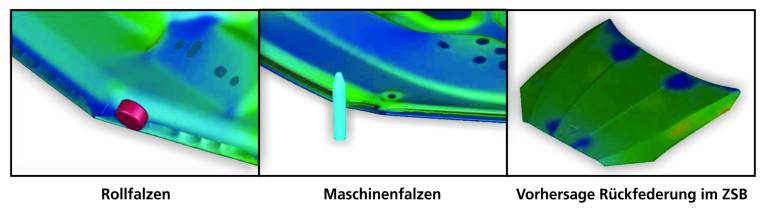

Vorhersage der ZSB-Rückfederung für das Roll- und Maschinenfalzen.

Im Bereich der Machbarkeits- und Detailanalyse von Zieh- und Beschnittvorgängen für Presswerk-Einzelteile gab es in den vergangenen Jahren weitreichende Veränderungen. So sind Lösungen zum Thema Virtualisierung in der Produktentwicklung, insbesondere der Fertigungsmethodenplanung, weitgehend etabliert. Nahezu alle möglichen Problembereiche eines geplanten Umform- und Beschnittvorganges lassen sich durch die Verwendung geeigneter Finite-Elemente-Analysewerkzeuge abbilden und mit Genauigkeit vorhersagen. Frühzeitig, und jeweils in Abhängigkeit des verfügbaren Bauteilstands, können Fehler durch Anpassung der Vorgaben für den Umformprozess oder durch Designänderungen am Bauteil eliminiert werden. Zudem ist es möglich, weitergehende, qualitätsrelevante Aspekte mit hoher Genauigkeit abzubilden und zu korrigieren. So werden anhand von umformbedingten Rückfederungsergebnissen erfolgreich Werkzeugoberflächen kompensiert. Die generierten Ergebnisse der Prozessgestaltung lassen sich auch für nachfolgende Produktentwicklung nutzbringend einsetzen. Die Bauteildaten der Umformsimulation wie beispielsweise die Bauteilgestalt inklusive der durch die Fertigungshistorie bedingten lokalen Bauteileigenschaften, können für die weitere Präzisierung der Crashanalysen verwendet werden.

Beschnittlinie und Abweichung vom gewünschten Falzeinzug.

Schließen der bestehenden Virtualisierungslücke

Die Integration von weiteren virtuellen Detaillösungen in den gesamten Produktentstehungsprozess ist dabei von besonderer Bedeutung. Die Weiterverarbeitung von umgeformten Einzelteilen zu Zusammenbauten kann auf sehr unterschiedliche Weise erfolgen. Zum einen steht eine Vielzahl von Fügeverfahren zur Verfügung, die in Abhängigkeit vom jeweiligen Karosseriekonzept und den verwendeten Materialien unterschiedlich stark ausgeprägt sein können. So sind neben den thermischen Fügeverfahren wie bspw. dem Widerstandspunktschweißen und dem Löten auch eine Reihe von mechanischen Fügeverfahren wie dem Nieten, Schrauben, Clinchen weit verbreitet. Zum anderen hat insbesondere bei der Herstellung von Anbauteilen eine Kombination der Verfahren Bördeln/Falzen und Kleben herausragende Bedeutung erlangt.

Während es für die angestrebte weitere Virtualisierung weitreichende Modellierungsmöglichkeiten für Fügeverfahren und deren Ergebnisse gibt – in der Struktur-/Crashsimulation ist eine ganze Reihe von detaillierten Fastener/Connector-Element-Definitionen üblich – liegt die bisherige Herausforderung in der Anbauteilesimulation in der genaueren Abbildung der großen Umformanteile zur Erzeugung des charakteristischen Formschlusses. Ein Schließen der bestehenden Virtualisierungslücke erfordert konsequenterweise die Berücksichtigung der Umformhistorie der Einzelteile, die Abbildung des Umformprozesses während des Falzens und dessen Einfluss auf die Eigenschaften und die Gestalt des Zusammenbaus sowie die Weiterverwertung der Ergebnisse in nachgelagerten Berechnungsschritten.

Mit der Einführung des AutoForm-HemPlannerplus wird diese Lücke geschlossen. Der komplette Umformprozess des Bördeln/Falzens kann in seinen üblichen Verfahrensvarianten abgebildet werden. Zu den etablierten Ausprägungen zählen das Rollfalzen und das Maschinenfalzen. Während das Rollfalzen für flexiblere Fertigungsprozesse in Frage kommt, ist das Maschinenfalzen für eine Anwendung bei eher höheren Fertigungsstückzahlen gebräuchlich. Auch sind Kombinationen beider Verfahren üblich

Frühzeitige Falzprozessplanung

Die Eingliederung einer Virtualisierungslösung sollte bereits frühzeitig die Falzprozessplanung unterstützen können. Zu diesem Zweck werden bereits mit der ersten Verfügbarkeit von CAD-Daten für den gefalzten Zusammenbau und dem Bauteilstand der Einzelteile konzeptionelle Entwürfe des Prozesses erstellt. Wie bei allen Virtualisierungs- und Absicherungslösungen geht es hierbei um eine Auslegung der Werkzeuge und die Erkennung rein falzbedingter Zusammenbaufehler. Zu diesem Zeitpunkt stehen noch keine detaillierten Erkenntnisse zur Umformhistorie der Einzelteile zur Verfügung. Dennoch können aus den Ergebnissen der Falzsimulation durchaus Entscheidungen bezüglich des Prozesses getroffen werden, die nicht nur für die Gestaltung der Falzvorrichtungen selbst hilfreich sind, sondern auch einen qualitativ klar verbesserten Konstruktionsstand am Ziehwerkzeug und den Beschnittoperationen am Presswerkzeugsatz für die Einzelteile ermöglichen. Typische Problemfelder, die an frühen Teileständen bearbeitet werden können, sind die ergebnisnahe Gestaltung der Einzelteilgeometrien mit angestellten Flanschen und dem Zusammenbau selbst, die sich daraus ergebende optimale Beschnittlinie, die rückfederungsoptimierte und -kompensierte Oberfläche der Ziehstufe sowie Lage und Wirkung von Überschnitten im Flanschbereich.

Um die Anwendung der Software handhabbar zu machen, wird im AutoForm-HemPlannerplus zwischen den Teillösungen Quick-Hemming und Advanced-Hemming unterschieden. Während beim Quick Hemming die konzeptionelle Auslegung der Einzelteile, des Zusammenbaus sowie deren Werkzeuge und Vorrichtungen im Vordergrund stehen, wird durch das Advanced-Hemming eine finale Validierung der Ergebnisse vorgenommen. So kann ein mittels des Quick-Hemmings erstellter, virtueller Entwurf auf Basis der CAD-Geometrien der Einzelteile und des gefalzten Zusammenbaus zu einem Advanced-Hemming Entwurf erweitert werden. Hierzu werden Ergebnisse der vorgelagerten Umform- und Beschnittsimulationen der Einzelteile in das bestehende Konzept importiert

Solide Konstruktionsdatenbasis

In der Folge bleiben alle bereits gemachten Einstellungen erhalten und können nun durch Berücksichtigung der jeweiligen Umformhistorien verfeinert werden. Auf diese Weise kann insbesondere der Einfluss des vorhergesagten Rückfederungsverhaltens der Einzelteile auf den Zusammenbau sinnvoll bewertet und kompensiert werden. Die rein falz- und falzstrategiebedingten Einflüsse können im vorangehenden Konzept weitgehend bewertet werden. Demzufolge ist in der Validierungsphase nur noch bedingt mit einem Korrekturbedarf umformbezogener Problemstellungen des Falzens – wie bspw. Falten und Rissen – zu rechnen. Somit sind Aussagen zum Verhalten des Einzelteils und des Zusammenbauverhalten, wie bspw. auch das durch das Falzen induzierte Rückfederungsverhalten, frühzeitig valide und können zur Erhöhung der Genauigkeit des Werkzeugdesigns und zur Verringerung der erforderlichen Vorlaufzeit für die Aufgaben in der Methodenplanung und Simulation der Zieh- und Beschnittwerkzeuge der Einzelteile herangezogen werden. Das ist als ein klarer Vorteil zu werten, wenn man davon ausgeht, dass man bestrebt ist, Werkzeuge und Vorrichtungen auf einer möglichst soliden Konstruktionsdatenbasis zu bauen.

Wenngleich allein schon die Vermeidung von Rissen, Falten und des unerwünschten Aufspringens im Zusammenbau ein überzeugendes Argument für die Reorganisation des Produktentstehungsprozesses liefert, ergibt sich aus der nunmehr beschriebenen Virtualisierungslösung mittels des AutoForm-HemPlannerplus ein weiterer entscheidender Vorteil. Die technische Bewertung der Teilestände im Bereich Einzelteil und Zusammenbau sowie des Werkzeug- und Vorrichtungsbaus für das Presswerk und den Falzbereich werden simultan und anhand konkreter Bauteilgeometrien mit spezifischen Schwierigkeiten vorgenommen.

Vielfältige Optimierungspotenziale

Daraus ergibt sich eine Reihe von Vorteilen. So kann auf den Einsatz von eher allgemeinen hausinternen Standards und Richtlinien, die allein näherungsweise auf das prozesssichere Gestalten solcher Werkzeuge und Vorrichtungen abzielen, verzichtet werden. Abweichungen von den ermittelten Bauteil- und Werkzeugkonstruktionsständen beim Try-Out, sowohl der Einzelteilfertigung als auch der Falzvorrichtungen, werden weitestgehend vermieden. Das Risiko von erforderlichen Korrekturschleifen kann minimiert werden, was sich letztlich in einer verringerten Vorlaufzeit für die Produktentstehung und den Serienanlauf und insgesamt geringeren Kosten niederschlägt. Die Verwendung des AutoForm-HemPlannerplus erlaubt damit das Heben vielfältiger Optimierungspotenziale im Werkzeug- und Vorrichtungsbau als auch im Prozess der Einzelteil- und Zusammenbaukonstruktion für Anbauteile selbst.

Teilen: · · Zur Merkliste