Dinse DIX TAZ 8000: WIG-Schweißen neu definiert

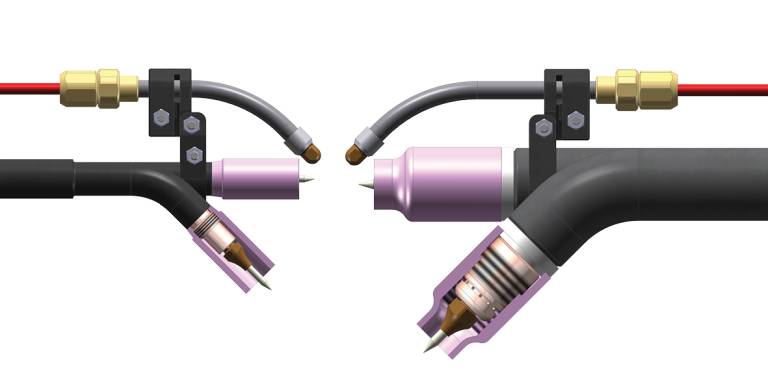

Dinse, in Österreich vertreten durch Lasaco, bringt mit den Baureihen DIX TAZ 8000, TETZ 8000, 85xx und 75xx WIG-Schweißbrenner mit einem innovativen Konstruktionsprinzip auf den Markt. Die neuen Pistolenköpfe verfügen über eine raffinierte Elektrodeneinheit, mit deren Hilfe die Schweißelektrode ebenso schnell und unkompliziert ausgetauscht werden kann wie Kontaktspitzen beim MIG/MAG-Schweißen. Dank der Elektrodeneinheit kann auf die Spannzange und eine Elektrodenführung verzichtet werden, sodass der gesamte Aufbau kleiner und flexibler wird.

Dank des neuen Konstruktionsprinzips sind die WIG-Brenner der Baureihe TETZ 85xx und 75xx besonders flexibel in Hinblick auf Design, Formgebung und Länge der Pistoleneinsätze.

Anstatt wie bislang üblich die Elektrode mit großem Zeitaufwand anzuschleifen und in den Pistolenkopf einzumessen, wird bei den neuen Brennermodellen die benutzte Elektrodeneinheit ganz einfach heraus- und eine neue eingeschraubt. Dadurch ist ein reproduzierbarer TCP gewährleistet. Ein erneutes Justieren der Wolfram-Elektrode ist nicht mehr notwendig. Die Stillstandzeiten der Anlage können somit reduziert werden. Die Prozesssicherheit ist gewährleistet, da jede Elektrodeneinheit ein gleichbleibend präzises Ergebnis liefert. Dank des neuen Konstruktionsprinzips können die Pistolenköpfe an eine Vielzahl verschiedener Bauteilgeometrien angepasst werden.

Durch das Einschrauben der Elektrodeneinheit in den WIG-Brenner entsteht an der Kontaktfläche eine hohe Flächenpressung und damit ein ausgezeichneter Stromübergang sowie eine präzise Positionierung.

Eine Elektrodengröße für alle Leistungsstufen

Bei herkömmlichen WIG-Systemen wird der Elektrodendurchmesser durch die elektrische und thermische Belastung definiert, welcher der Werkstoff standhalten kann. Je nach Anwendungsfall werden also unterschiedliche Elektrodendurchmesser benötigt, was das wiederholte Austauschen der Elektrode und häufige Stillstandzeiten zur Folge hat. Durch das besondere Design der neuen Brenner erfolgt die Übertragung des Stroms und die Abführung der Prozesswärme direkt hinter dem Lichtbogen. Der Weg, den der Strom zurücklegen muss, ist deutlich kürzer. Diese Faktoren führen dazu, dass der Elektrodendurchmesser reduziert werden konnte und mit ein und derselben Elektrode alle gängigen Schweißverfahren umgesetzt werden können.

Verbesserte Kühlung

Die Kühlung endet bei herkömmlichen WIG-Brennern auf Höhe der Spannzangenaufnahme und somit mehrere Zentimeter hinter der Elektrodenspitze. Bei der neuen WIG-Generation von Dinse wird das Kühlwasser bis kurz hinter die Elektrodenspitze geführt und fließt dort durch eine Spülkammer zurück. Darüber hinaus ist der Kupferkern der Elektrodeneinheit hohl gebohrt und wird von innen durch das einströmende Gas zusätzlich gekühlt. Diese Faktoren führen zu einem reduzierten Verschleiß von Elektrode und Gasdüse. Außerdem wird der Gasverbrauch reduziert, da weniger Gas zur Kühlung des Prozesses notwendig ist. Der Anwender profitiert von längerer Standzeit und weniger Arbeitsunterbrechungen.

Die Elektrode ist fest in den Kupferkern der Elektrodenaufnahme eingepresst und wird dann in den Brenner geschraubt. Dadurch entsteht eine hohe Flächenpressung, die laut Hersteller wiederum einen ausgezeichneten Stromübergang ermöglicht. Darüber hinaus führt der Kupferkern die Wärme zügig von der Elektrodenspitze ab.

Gute Bauteilzugänglichkeit

Der Anwender hat die Wahl zwischen zwei Baugrößen mit darauf abgestimmtem Elektrodendurchmesser. Dank des neuen Konstruktionsprinzips mit stark verkürzter Elektrode und dem Verzicht auf eine Spannzangenaufnahme ist der gesamte Aufbau der neuen WIG-Brenner kleiner und flexibel in Hinblick auf die Geometrie der Pistoleneinsätze. Die schraubbaren Elektroden sind je nach Prozessanforderung in unterschiedlichen Längen sowie in zahlreichen Legierungen und Schliffwinkeln erhältlich.

Teilen: · · Zur Merkliste