Coherent CleanWeld: Neue Technologien fürs Faserlaserschneiden und -schweißen

Coherent|ROFIN stellte auf der EuroBLECH zwei neue Technologien vor: die eine ist eine innovative Weiterentwicklung zum Faserlaserschweißen, die andere sorgt für eine effizientere Prozesskontrolle sowohl beim Schneiden als auch beim Schweißen.

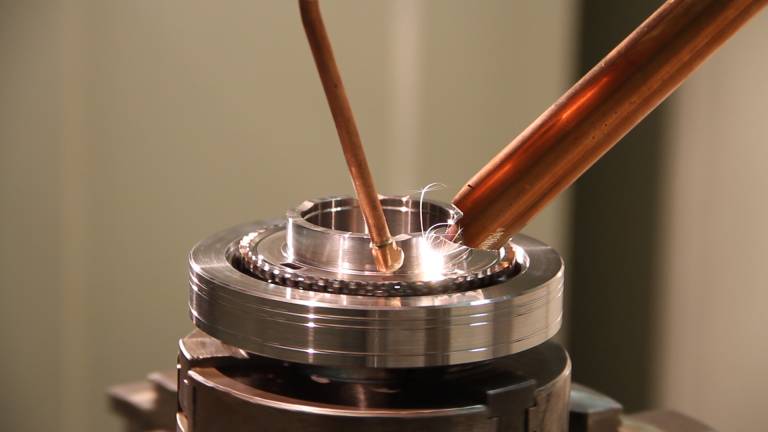

Weniger Spritzer, geringere Porosität und keine Mikrorisse dank CleanWeld-Technologie.

CleanWeld™ − neuer Ansatz beim Faserlaserschweißen

Coherent|ROFIN präsentierte erstmals seine neue CleanWeld-Technologie. Diese stellt einen integrierten Ansatz zum Faserlaserschweißen dar, der eine Spritzerreduktion von bis zu 80 % sowie eine minimale Rissbildung und Porosität ermöglicht. Neben einer verbesserten Prozesskonstanz sind einige Schweißprozesse mit 40 % weniger Laserleistung realisierbar, wodurch erhebliche Kosteneinsparungen erzielt werden.

CleanWeld vereint die Kompetenzen des Unternehmens aus den verschiedenen Geschäftsbereichen, um beim Faserlaserschweißen bessere Ergebnisse und höheren Durchsatz bei geringeren Produktionskosten zu erzielen. Hierzu gehört die Bereitstellung einzigartiger Strahlintensitätsprofile, einschließlich der neuen „ARM“ (adjustable ring mode) Faserlaserreihe. Das Zusammenspiel von prozessoptimierten Strahlführungsoptiken und Fokussierköpfen, umfassendem Anwendungs-Know-How und unternehmenseigenen Möglichkeiten bei der Entwicklung neuer Anwendungsbereiche bietet dem Kunden ein maßgeschneidertes Laserschweiß-Paket, das optimal auf seinen jeweiligen Prozess abgestimmt ist. Das gezielte Einbringen von Laserleistung maximiert die Prozesskontrolle und führt zu gleichbleibend hoher Schweißnahtqualität.

Faserintegrierte Echtzeit-Prozesüberwachung zur Verbesserung der Schneid- und Schweißprozesse.

Prozesskontrolle mit HighLight® SQD

Eine weitere Neuvorstellung sind die HighLight SQD Faserlaser mit integriertem Smart-QD-Faserstecker. Diese verfügen über leichte, kompakte Prozesssensoren, die direkt in den QD-Faserstecker integriert sind. Die Sensoren liefern Informationen, um wichtige Prozessereignisse wie den Abschluss des Einstechvorgangs, einen Schneidabbruch oder die Bildung von Plasma zu signalisieren. Bei Schweißanwendungen können dank dieser Technologie Mängel wie Poren, fehlerhafte Verbindungsstellen oder unzureichende Einschweißtiefen frühzeitig erkannt werden. Diese Daten können dann von Qualitätsmanagement-Systemen genutzt werden, um die Produktivität zu steigern, den Ausschuss und die Nachbearbeitung zu reduzieren sowie die Produktionskosten zu senken.

Teilen: · · Zur Merkliste