Innovativer Einsatz von Laserliniensensoren

Die stetige Optimierung der industriellen Prozesse, getrieben durch steigende Rohstoffkosten, engere Toleranzen oder komplexere Produkte, verlangt nach einer Weiterentwicklung der eingesetzten Messtechnik, bzw. der Ertüchtigung neuer Verfahren. Insbesondere wenn es um Messung zweier wichtiger Merkmale in der Blechverarbeitung geht – der Dicke und Breite. Der innovative Einsatz von Laserliniensensoren in der dimensionalen Dickenmessung statt punktförmiger Lasertriangulationssensoren ist ein Technologiesprung. Durch die Informationsredundanz der Laserlinie führt er zu höherer Robustheit bzgl. der Umgebungsbedingungen und Oberflächeneigenschaften und lässt ferner die effiziente Lösung neuer Messaufgaben zu. Autor: Dipl. Inform.-Univ. Achim Sonntag, Leiter Geschäftsbereich Systemtechnik Micro-Epsilon Messtechnik

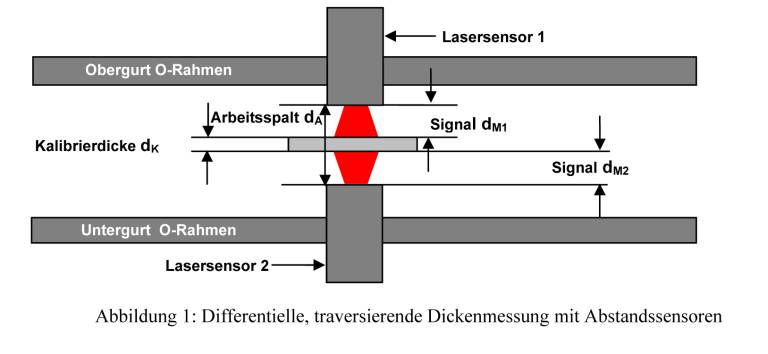

Differentielle, traversierende Dickenmessung mit Abstandssensoren.

Bei der dimensionalen Dickenmessung von Metallband, wird auf beiden Seiten des Bandes jeweils ein Abstandssensor angeordnet. Der Abstand der beiden Sensoren zueinander (Anm.: Messspalt) wird durch einen Kalibriervorgang mit einem Meisterteil bestimmt, – in der Regel einem zertifiziertem Endmaß – dessen Dicke genau bekannt ist. Dabei werden die Signale der Sensoren zu der Dicke des Meisterteils addiert, so dass gilt: Im Messbetrieb werden die beiden Sensorsignale vom Sensorabstand subtrahiert.

Bisher sind bei der optischen Dickenmessung Triangulationssensoren zum Einsatz gekommen, die nach dem punktförmigen Ansatz arbeiten. Dabei wird ein einzelner Punkt mit Hilfe einer Laserlichtquelle auf die Oberfläche des Messobjekts projiziert. Seine diffuse Reflexion wird über eine Abbildungsoptik auf einem Detektor abgebildet und von einem Signalprozessor in einen Abstand umgerechnet. Bei einem Laserliniensensor (Anm.: Profilsensor oder Laserscanner) wird über eine Spezialoptik der Laserpunkt zu einer Linie aufgeweitet und auf die Messfläche projiziert. Das diffus reflektierte Licht dieser Linie wird mit Hilfe einer hochwertigen Optik auf eine Sensormatrix abgebildet. Im Controller werden sowohl die Abstandsinformation (z-Achse) als auch die Position entlang der Linie (x-Achse) ausgewertet und in einem zweidimensionalen Koordinatensystem wiedergegeben.

Funktionsprinzip einer linienförmigen Triangulation.

Die Lösung liefern Profilsensoren

Die Dickenmessung mit Abstandssensorik bewegt sich immer in dem Spannungsfeld, dass sich mit steigendem Abstand zum Produkt und steigendem Messbereich die Genauigkeit der Sensorik reduziert. Bei der Verarbeitung von Kaltband entstehen oft große vertikale Bewegungen, z.B. bei Längsteilanlagen durch die Kräfte der Messer auf das Band. Punktsensoren sind meist nicht mehr in der Lage, bei den notwendigen Messbereichen die Anforderungen bzgl. Linearität und Auflösung zu erfüllen. Die Kunst besteht also darin eine Kompromisslösung diesbezüglich zu optimieren. Die Lösung liefern die Profilsensoren. Die höhere Informationsdichte, die von einem Profilsensor generiert wird, erlaubt diese Optimierung. Bei einem Profilsensor ergibt sich der Messwert aus einer “Best Fit Geraden” durch die vom Sensor erzeugte Punktewolke.

Damit ist die Relation „Abstand zu Auflösung“ des Liniensensors erheblich besser, als die des Punktsensors, da die Änderung dieser Gerade, aus dem Zusammenspiel vieler Teilauflösungen berechnet wird. D.h. die Auflösung eines einzelnen Punktes darf schlechter sein als die des Punktsensors. Durch die “Best Fit Geraden” wird dieses Merkmal in Summe so erhöht, dass zum Schluss die Auflösung des Liniensensors bei einem größerem Messabstand besser ist, als die des Punktsensors. Mit geeigneten Algorithmen der Signalverarbeitung ist es ferner möglich die Linearität des so erzeugten Messwerts derart zu verbessern, dass ein herausragendes Verhältnis zwischen Sensorabstand bzw. Messbereich zu Präzision erzielt werden kann.

Mit Hilfe von den oben angeführten Maßnahmen wird mit Linienscannern ein Arbeitspalt von 190 mm mit einem Messbereich von 40 mm und einer Präzision von ±5 µm erreicht, während mit Punktsensoren in diesen Bereichen nur ca. ±25 µm realisiert werden können. Reicht eine Präzision von ±10 µm, so kann sogar ein Arbeitsspalt von 420 mm mit einem Messbereich von 100 mm erzielt werden.

Bei einem Profilsensor ergibt sich der Messwert aus einer “Best Fit Geraden” durch die vom Sensor erzeugte Punktewolke.

Verkippungen kompensieren

Ein weitere Herausforderung im Zusammenhang mit Lageveränderungen des Bandes im Prozess sind Verkippungen, die zum Beispiel ebenso durch die Kräfte der Messer in Längsteilanlagen bei den einzelnen Streifen nach dem Schneidvorgang quer zur Produktionsrichtung entstehen. Auch bei idealen mechanischen Voraussetzungen enthält die Messung immer einen Fehler. Mit steigender Dicke oder steigendem Winkel nimmt das Ausmaß des Fehlers zu. Mit dem Linienlaser kann der Verkippungswinkel sehr genau ermittelt werden um den Fehler zu kompensieren. Verkippungen in Materialrichtung entstehen sehr selten, weil das Band unter Zug transportiert wird. Existieren jedoch auch Verkippungen in Längsrichtung, so kann unter zusätzlicher Nutzung eines weiteren Liniensensors auch diese Störung detektiert und kompensiert werden.

Auch ist die Robustheit bzgl. der Oberflächeneigenschaften des Zielmaterials ist bei Profilsensoren durch die hohe Informationsdichte bedeutend besser als bei Punktsensoren: Ein Mittelklasse Scanner mit einer Profilfrequenz von 2 kHz und 640 Punkten pro Profil erzeugt 128.000 Messpunkte pro Sekunde im Gegensatz zu 10.000 oder 50.000 Punkten bei sogenannten High Speed Punktsensoren.

Ausgezeichnete Identifikation durch Liniensensoren

Selbstverständlich können die Profilsensoren auch zu dem genutzt werden, wofür sie eigentlich entwickelt worden sind – zur Messung von Profilen. Bei der Herstellung von Riffel- bzw. Warzenblech ist nicht nur die Grunddicke, sondern auch die Gesamtdicke des hergestellten Produkts von Interesse. Sowohl Verfahren mit einem großen Messfleck, wie beispielsweise die Röntgen- oder Isotopenstrahlung basierte Verfahren, als auch solche mit sehr kleinem Messfleck, wie die punktförmige Lasertriangulation, oder gar berührende Verfahren sind nicht in der Lage diese Aufgabe zu lösen. Die Laserliniensensoren besitzen je nach Messbereich eine maximale Linienbreite von bis zu 64 mm. Da die Geometrie der Walze, mit der das Tropfen- bzw. Warzenbprofil in das Blech gewalzt wird, bekannt ist, kann der Sensor so positioniert werden, dass sowohl das Maximum der Warze als auch die Grunddicke des Bleches von der Laserlinie sicher erfasst wird.

Durch die hohe laterale Auflösung der Liniensensoren können die Kanten des Messguts ausgezeichnet identifiziert werden. Dies ermöglicht es, in Längsteilscheren das Querprofil für jeden einzelnen Ring zu ermitteln. Für Verfahren mit großem Messfleck ist dies sehr schwierig, da die laterale Auflösung des Verfahrens für diese Messaufgabe oft nicht ausreicht, wenn die gespaltenen Streifen schmal sind. Für Ringe, die aus Bändern geschnitten werden, die sehr eng an der Mindesttoleranzgrenze liegen, kann mit der Hilfe einer auf Profilscannern basierten Dickenmessanlage die Ausbeute erhöht werden, die aus einem Coil gewonnen werden kann. Ein produzierter Ring kann noch in der Toleranz liegen, während der benachbarte nicht mehr, oder nicht innerhalb dieses Auftrags verkauft werden kann. Wenn nur ein Dickenprofil vorliegt, dessen laterale Auflösung sehr unscharf ist, wird eventuell ein Ring mit akzeptablem Maß nicht mehr in den Umlauf gebracht. Die Messung für einzelne Ringe kann nicht nur nach der Schere erfolgen. Wird der Dickenmessanlage die Position der Messer über das Prozessinterface mitgeteilt, so wird die Breite der Ringe virtuell einbezogen. Das System kann vor den Messern platziert werden und trotzdem wird für jeden Ring ein Dickenprofil erzeugt.

Möglichkeit der Kantendetektion

Die vorher beschriebene Möglichkeit der Kantendetektion lässt auch eine präzise Breitenmessung zu. Dazu wird zusätzlich zur Sensorik für die Dickenmessung ein dritter Laserliniensensor in das System integriert, der unabhängig positioniert werden kann. So können die beiden Kanten eines Streifens synchron erfasst werden und ein eventuelles Schwärmen hat keinen Einfluss auf das Messergebnis. Während die Dickensensorik permanent über die Breite des gesamten Materials bewegt wird, wird der Breitensensor jeweils am nächsten Schnittspalt positioniert. Sobald beide Sensoren die Kante des Streifens detektieren, wird die Breitenmessung für den Streifen durchgeführt.

Teilen: · · Zur Merkliste