Präzise Banddickenmessung mit Laser-Profilscannern

Die steigende Komplexität in der Fertigung, die Optimierung der Rohstoffkosten oder neue Normen implizieren einen stetig steigenden Bedarf an Sensorik. In diesem Zusammenhang gewinnt die optische Messtechnik immer mehr an Einfluss. Ein wichtiges Qualitätsmerkmal von Aluminium Halbzeugen ist das Dickenprofil. Abweichungen entstehen meist schon am Anfang der Fertigungskette in Warm- oder Kaltwalzprozessen. Um die Solldicke zuverlässig einzuhalten, erfordert es eine dynamische und exakte Erfassung der momentanen Stellgröße. Hier sind moderne Sensoren gefragt.

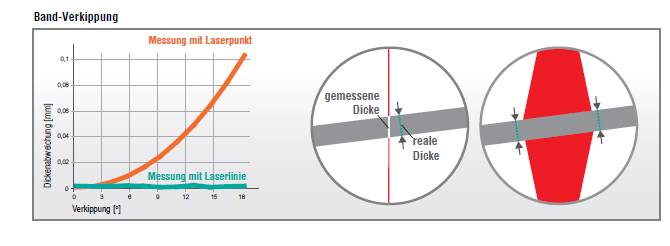

Bei Systemen mit Liniensensoren kann die Verkippung des Materials kompensiert werden.

Herkömmliche mechanische Dickenmessanlagen messen berührend über eine zangenförmige Anordnung an einzelnen Messpunkten die Dicke, womit aber nur eine grobe Aussage über den Dickenverlauf möglich ist. Für eine detailliertere Quer- oder gar Längsprofilerfassung im Fertigungsprozess ist eine derartige Anordnung zu träge und ungeeignet. Darüber hinaus sind diese Messverfahren oft verschleißanfällig und stören den Produktionsablauf.

Radiometrische Verfahren benötigen die Strahlung einer Isotopen- oder Röntgenquelle, die durch das Blech gedämpft wird. Die Differenz ausgesendeter und empfangener Strahlung wird dann zur mittleren Dicke umgerechnet. Das Verfahren ist jedoch stark von der Legierung und Materialbeschaffenheit abhängig. Aufwendungen für Strahlenschutz, und permanente Sicherheitsprüfungen verbinden diese Methode mit hohen variablen Kosten. Will man allerdings berührungsfrei mit einem produktions- und anwenderfreundlichen Abstand zum Band und gleichzeitig legierungsunabhängig messen, so ist eine exakte geometrische Messung, die die Bandoberfläche als Bezug nimmt, erforderlich, Das führt dann folgerichtig zu den optischen Distanzsensoren auf der Basis von Lasertriangulation.

Neue Evolutionsstufe in der Dickenmesstechnik

Eine neue Evolutionsstufe in der optischen Dickenmesstechnik ist der Einsatz von Laserlinienscannern in Systemen auf C- und O-Rahmenbasis von Micro-Epsilon. Die Verwendung von Profilsensoren gegenüber Punktsensoren erhöht die Informationsdichte und lässt somit eine wesentlich bessere optische Messung auf unterschiedlichsten Bandmaterialien zu. Auch die Messgenauigkeit wurde durch die Laser-Linien gegenüber dem Punktlaser signifikant verbessert und erreichen z.B. bei einem Messspalt von 190 mm und einem Messbereich von 40 mm eine Linearität von besser ±5 µm. Bei Systemen mit Liniensensoren kann die Verkippung des Materials kompensiert werden. Durch die Erfassung der exakten Maulweite wird mit einer wesentlich einfacheren Konstruktion gearbeitet. Mittels automatischer Kalibrierung hat der Betreiber die Möglichkeit, jederzeit mit Hilfe eines Kalibrierstücks (Kalibriernormal) einen Nachweis der Prüfmittelfähigkeit der Anlage durchzuführen, bzw. deren ordnungsgemäßen Zustand zu dokumentieren.

Bei der Einbindung der Profilmessung in eine Spaltanlage können alle Streifen in Breite und Profil gemessen werden. Verwendung findet die Technik in Servicezentren zur Eingangskontrolle von Warmband vor dem Kaltwalzen sowie einer Komplettprüfung von Spaltband.

Einsatzerfahrungen beim Betreiber

In der Zusammenarbeit mit Aluminiumherstellern kann die Micro-Epsilon Gruppe auf langjährige gute Erfahrung verweisen. Besonders mit AMAG Ranshofen gab es in der Vergangenheit viele gemeinsame Projekte. Die Qualitätssicherungssysteme der AMAG erfüllen die hohen Ansprüche der Luftfahrt- und Automobilindustrie. Diese Ansprüche erfordern natürlich auch eine entsprechende Überwachung und Qualitätssicherung hinsichtlich Materialdicken bzw. Bandprofilen. Am Standort Ranshofen sind so ziemlich alle bisher üblichen Varianten an Dickenmesssystemen von Isotopenstrahler, mechanischer Dickenmessungen bis hin zu optischen Systemen im Einsatz.

Aktuell werden intensiv die Kapazitäten im Finalbereich (Scherenanlagen) ausgebaut. Im Zuge dieser Investitionen wurde nun auch eine moderne Dickenmessung für die jeweiligen Längs- und Querteilanlagen gesucht. Die bisher verwendeten mechanischen Systeme mit ihren Nachteilen bezüglich Oberflächenbeschädigung, Anfälligkeit und begrenzte Messbereiche (nur Randbereich) entsprachen nicht mehr den Anforderungen.

Versuchsaufbauten mit dem Lasermesssystem von Micro-Epsilon waren so vielversprechend, dass die Entscheidung sehr rasch getroffen werden konnte. Unter anderem wurden auch Messungen in der Fertigung von Trittblechen durchgeführt. Diese Produktgruppe war zwar nicht der ursprüngliche Auslöser für den Bedarf, der resultiert viel mehr aus dem Bereich Automobilindustrie, zeigte aber die Leistungsfähigkeit, Flexibilität und den weiten Einsatzbereich der Micro-Epsilon Technik. Für AMAG war es besonders wichtig, die unterschiedlichsten Oberflächen und Reflexionsgrade mit einem einzigen System abzudecken. Die Erfahrungen bisher decken sich mit den Versuchsergebnissen und zeigen, dass Micro-Epsilon die richtige Lösung für AMAG hat.

Teilen: · · Zur Merkliste