ewm Xnet: Schweißprozesse analysieren, kontrollieren und verwalten

Einsparpotenziale entdecken, wirtschaftlich fertigen und jede Schweißnaht dokumentieren – das sind drei Anforderungen, wie sie unterschiedlicher nicht sein könnten. Die modular aufgebaute Qualitätsmanagementsoftware ewm Xnet hilft dabei, diese drei Aufgaben unter einen Hut zu bekommen. Die Software ist Industrie 4.0-kompatibel und unterstützt bei der Vernetzung komplexer Produktionsabläufe – von der Massenfertigung bis zur Losgröße 1.

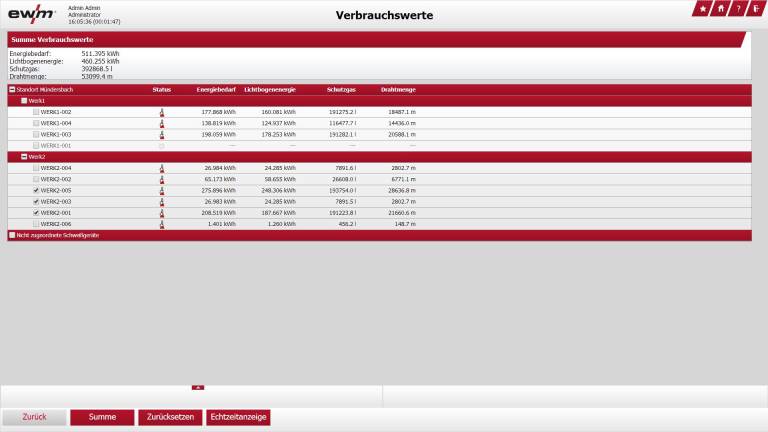

Die Verbrauchswerte jedes einzelnen Schweißgerätes werden separat aufgezeichnet und dokumentiert. Werden verschiedene Schweißgeräte ausgewählt und damit zusammengefasst, erscheinen die kumulierten Verbrauchswerte. So sind die Verbrauchskosten auch komplexer Aufträge auf einen Klick ablesbar.

Gerade im Bereich Qualitätssicherung und Qualitätsmanagement nimmt die Dokumentation immer mehr Raum ein. Für Schweißbetriebe bedeutet das die Aufzeichnung der verschiedenen Schweißparameter. ewm Xnet erfüllt sämtliche Anforderungen an ein Dokumentationssystem für die Qualitätssicherung und zeichnet kontinuierlich sämtliche Schweißparameter auf. Anhand der Daten lässt sich jederzeit nachweisen, dass die geforderten Parameter eingehalten wurden und die Schweißnaht folglich die vorgesehenen Eigenschaften aufweist.

Häufig ist der Ort bekannt, an dem ein Schweißgerät steht, nicht aber unbedingt die genaue Bezeichnung. Auf dem Lageplan sind die relevanten Maschinendaten sowie der aktuelle Zustand eines jeden Gerätes ablesbar.

Dokumentation aller Maschinendaten

ewm Xnet ist eine Komponente innerhalb der Multimatrix Technologie von EWM und zeichnet nicht nur die beiden Parameter Schweißstrom und Schweißspannung auf. Vielmehr greift ewm Xnet auf die Maschinendaten selbst zurück und zeichnet sämtliche relevanten Parameter auf. Dazu zählen neben den beiden Leistungsdaten Strom und Spannung auch die Lichtbogenenergie, die Drahtfördergeschwindigkeit und die JOB-Nummer inklusive der Kopfdaten zur Drahtcharakteristik wie Drahtmaterial und Drahtdurchmesser. So können Veränderungen des Ankerstroms bei der Drahtförderung Hinweise auf Unregelmäßigkeiten sein, die das Zusetzen von Stromdüse oder Führungsseele verursachen. Werden nur Strom und Spannung aufgezeichnet, sind solche Rückschlüsse nicht möglich.

ewm Xnet ist eine Qualitätsmanagement-Software, um Schweißprozesse zu analysieren, zu kontrollieren und zu verwalten.

Einsparpotenzial Verschleißteile

Verschleißteile rechtzeitig, aber nicht frühzeitig zu wechseln bedeutet Einsparpotenzial für jedes Unternehmen. Verschleiß verändert die Schweißparameter langsam und auch nur geringfügig. Diese Veränderungen sind bei der Betrachtung der Daten nicht offensichtlich. Da ewm Xnet sämtliche Maschinendaten aufzeichnet, kann die Software auch auf diese Daten zurückgreifen. Parametergrenzen weisen auf den optimalen Zeitpunkt hin, die Verschleißteile zu tauschen. So erfolgt der Tausch der Verschleißteile nicht nach festgelegten Zyklen, sondern wenn es notwendig ist.

Durch die eindeutige Zuordnung von Schweißnaht, Schweißzeit und Bauteil lassen sich auch Nebenzeiten analysieren. Einschaltdauer und effektive Schweißzeit eines jeden Gerätes lassen sich gegenüberstellen. Wenn das Verhältnis beider Werte sehr gering ist, lässt das Rückschlüsse auf zu hohe Nebenzeiten zu. ewm Xnet unterstützt dabei, Nebenzeiten zu detektieren und so Einsparpotenziale im Produktionsablauf aufzudecken.

Der Anwender kann die Qualitätssicherungs-Software ewm Xnet entweder über die Steuerung Expert 2.0 in LAN/WLAN Ausführung (links), bei der Progress-Gerätesteuerung über das eingebaute LAN/WLAN-Gateway (Mitte links) oder zum Beispiel bei kompakten MIG/MAG- und WIG-Geräten über das LAN/WLAN-Gateway im externen Gehäuse (Mitte rechts und rechts) nutzen.

Wartung exakt terminiert

Sowohl für die regelmäßige Wartung wie im Fall der Kühlflüssigkeit als auch für die unregelmäßige Wartung wie bei den Drahtvorschubrollen verfügt ewm Xnet über Einstellmöglichkeiten. Und zwar für jedes Schweißgerät individuell. Dort sind regelmäßig wiederkehrende Wartungszyklen mit Terminierung und Klartextangaben genauso hinterlegt wie die Meldung, dass die Drahtvorschubrollen getauscht werden sollten. Die Software liefert zur rechten Zeit die entsprechende Mitteilung auf den Bildschirm. Angepasste Wartungs- und Servicezyklen erlauben eine vorausschauende Produktion, was wiederum die Qualität der Produkte steigert.

Nachkalkulation – kein Buch mit sieben Siegeln

Mithilfe von ewm Xnet ist die Nachkalkulation kein Problem. Das gilt gleichermaßen für ein oder mehrere Bauteile, ein größeres Los oder sogar eine ganze Produktionslinie. Und zwar unabhängig von der Anzahl der Schweißgeräte, die bei der Abarbeitung des Auftrages beteiligt sind. Vor der Bearbeitung des Auftrags werden bei den eingesetzten Geräten die Zählerstände für die Verbrauchsmaterialien Zusatzwerkstoff, Schutzgas und Strom auf Null gesetzt. Nach der Abarbeitung zeigt die Software automatisch die kumulierten Werte an. Die Gesamtverbrauchsmengen für die Verbrauchsmaterialien sind gleich verfügbar. Ebenso können diese Werte auch auf einzelne Geräte oder Gerätegruppen heruntergebrochen werden, beispielsweise wenn verschiedene Produktionsstätten oder Produktionslinien miteinander verglichen werden sollen.

Oberflächenunabhängige Software

ewm Xnet ist webbasiert und unabhängig vom Betriebssystem. Ist das Programm einmal auf dem betriebseigenen Server aufgespielt, ist es von allen mit dem Server verbundenen Geräten aufrufbar. Dazu zählen festinstallierte PCs genauso wie Laptops, Tablets oder Smartphones. Ist bereits eine Auswertesoftware im Betrieb etabliert, übergibt ewm Xnet die aufgezeichneten Daten an dieses System. Dort lassen sie sich beliebig weiterverarbeiten. In ewm Xnet können verschiedenen Nutzern unterschiedliche Zugriffsrechte eingeräumt werden – sowohl was die Zugriffsrechte an sich als auch was den Umfang der Geräte angeht, auf die zugegriffen werden kann.

Neue Geräte – einfach integrieren mit Drag&Drop

Die Darstellung der Geräte erfolgt bei ewm Xnet sowohl in Listendarstellung als auch in einem Lageplan. Der Lageplan ist jeweils als Grafik hinterlegt und bildet die jeweiligen Räumlichkeiten ab, in denen sich die Schweißgeräte befinden. Per Drag&Drop lassen sich neue Geräte an die Stelle bewegen, an der sie eingesetzt sind – meist eine Schweißkabine. Sollte sich die Position dieses Gerätes einmal dauerhaft verändern, so lässt sich das auch im Lageplan ganz einfach anpassen.

Transparent dargestellte Produktionsabläufe machen ineffektive Arbeitszeiten sichtbar und führen zu optimalen Arbeitsabläufen. Das bedeutet Einsparpotential. Gleichzeitig ist die Qualität gesichert, da jede Schweißnaht kontinuierlich überwacht wird.

Teilen: · · Zur Merkliste