Bauteilverzug schon im Vorfeld besser abschätzen

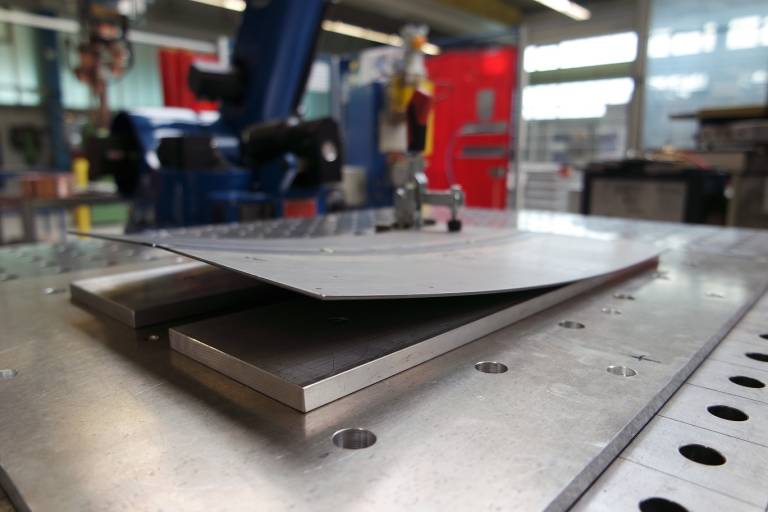

Schweißen ist und bleibt im Metallbereich die Verbindungstechnik Nr. 1. Aber durch das „heiße“ Verfahren kommt es im Bauteil unweigerlich zu einer Einbringung von Wärme – dem Wärmeeintrag – der zu Materialveränderung und zu Bauteilverzug führt. Mit einem Simulationsmodell kann Time jetzt den Verzug im Vorfeld der Schweißung abschätzen, um entsprechende Gegenmaßnahmen einzuleiten.

„Beim Verschweißen von Bauteilen entstehen als Folge der Erwärmungs- und Abkühlphasen elastisch-plastische Veränderungen des Werkstoffgefüges und des Bauteilvolumens. Diese führen zu Eigenspannungen und Formänderungen in der Schweißkonstruktion“, erklärt Time-Mitarbeiter Tobias Girresser. „Der dabei auftretende Verzug als Teil der Formänderungen stellt einen Qualitätsmangel dar, der in der Regel teure Nachbearbeiten nach sich zieht.“ Daher seien für jede Schweißung aufwändige Abläufe wie Schweißnahtfolge, das Einspannen des Bauteils, Abkühlungsbedingungen usw. zu beachten, die einen hohen Einfluss auf den Verzug haben. „Diese Einflüsse können wir mit FEM simulieren und die entsprechenden Maßnahmen daraus ableiten.“

Im Detail sieht das so aus: Um den Verzug im Vorfeld der Schweißung abschätzen und günstig beeinflussen zu können, setzt Time mit der Software ANSYS die Schweißstruktursimulation auf der Grundlage der FEM (Finite Elemente Methode) ein und bietet damit für Unternehmen eine vorbeugende Unterstützung, um Bauteile besser zu dimensionieren und den Schweißvorgang so zu organisieren, dass die Bauteilveränderung während des MIG-, MAG- und WIG-Prozesses minimiert wird.

Optimierung durch Simulationen

„Mithilfe von gekoppelten Simulationen können wir die Einwirkung der hohen Temperaturen beim Schweißen auf die Konstruktion berücksichtigen“, erklärt Tobias Girresser. Dabei wird zunächst das von den Schweißparametern abhängige Temperaturfeld berechnet und nachfolgend als Randbedingung für die Verzugssimulation verwendet. Anstelle des Schweißlichtbogens wird eine Wärmequelle verwendet, die sich mit der Schweißgeschwindigkeit entlang des Schweißpfades bewegt. Dabei wird die Schweißnaht stückweise durch das Hinzufügen von Finiten Elementen erstellt.

„Vor der Berechnung des Verzugs passen wir iterativ den Wirkungsgrad und die Abmessungen der Wärmequelle mithilfe von Kalibrierversuchen an. Dafür werden in der Nähe der Schweißnaht während des Schweißvorgangs die Temperaturen mit Thermoelementen messtechnisch erfasst und dann mit den Simulationsergebnissen verglichen“, so Girresser. Bestehe eine ausreichende Übereinstimmung der Temperaturwerte, sei die Wärmequelle kalibriert. „Mit dieser Simulation können unsere Kunden im Vorfeld ihre Schweißvorgänge besser planen und auf das jeweilige Bauteil abstimmen. Optimierte Fertigungszeiten, weniger teure Nacharbeiten und weniger Ausschuss sind unter dem Strich die Folge und sorgen für mehr Effizienz“, fasst Time-Mitarbeiter Tobias Girresser die Vorteile zusammen.

Teilen: · · Zur Merkliste