Hexagon Simufact.welding 5: Simulation von Schweißprozessen

Erweitertes Anwendungsspektrum – Abbildung von Widerstandspunktschweißen: Simufact öffnet den Vorhang für die neue Version 5 seiner Schweißsimulationssoftware Simufact.welding. Zu den wesentlichen Neuerungen gehören die AFS-Technologie zur Auswahl des Schweißprozesstyps mit prozessspezifischen Voreinstellungen und die Abbildung des Widerstandspunktschweißens, sowohl als Prozess- als auch als Struktursimulation im Modul Resistance Spot Welding. Neu sind auch der Export und Import von Schweißparametern, eine effizientere Modellierung durch verbesserte Benutzerfreundlichkeit und die Prozessoptimierung mit dem Process Control Center (interaktives Gantt-Diagramm).

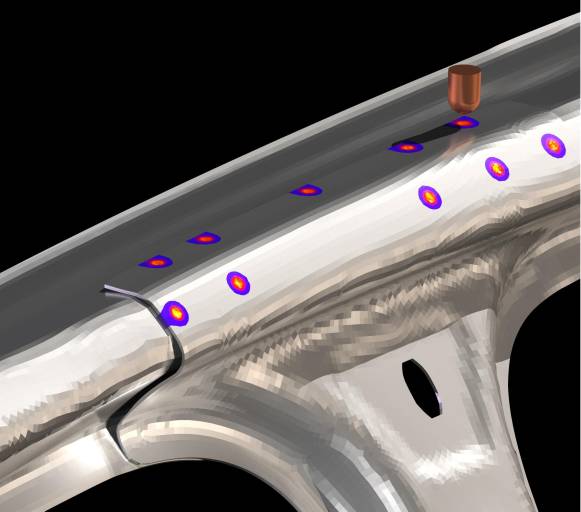

In der Automobilentwicklung wird das Widerstandspunktschweißen eingesetzt, um beispielsweise die B-Säule eines Autos mit einem Seitenwandrahmen zu verbinden.

„Unsere Kunden aus dem Fahrzeugbau beklagen hohe Aufwände beim Prototyping. Simufact.welding hilft ihnen, diese Aufwände erheblich zu verringern. Mit unserer neuen Version 5 machen wir erneut einen Riesenschritt nach vorne: Für Kunden und Interessenten aus der Automobilindustrie bringen wir mit der Berücksichtigung des Widerstandspunktschweißens einen echten Knüller.“

Mit Simufact.welding 5 legt Simufact die Grundlagen zur Einführung der bereits in Simufact.forming integrierten AFS-Technologie (Application Function Sets). So kann der Anwender nun auch in Simufact.welding über eine initiale Auswahl von Schweißverfahrenstypen und Anwendungsszenarien auswählen. Je nach Prozesstyp sind unterschiedliche, praxisnahe Voreinstellungen – z. B. für die Berechnungszeitschritte und -parameter – und entsprechende Werkzeuge hinterlegt. Simufact´s AFS-Technologie zielt darauf ab, die Bedienung der Simulationssoftware noch benutzerfreundlicher zu gestalten, bis hin zur intuitiven Nutzung der Anwendung. Ein Ansatz, der sich für Anwender im Arbeitsalltag schnell auszahlt.

Simufact hat das Anwendungsspektrum der Simulationssoftware weiter ausgebaut: Mit der neuen Version können Anwender zusätzliche Schweißverfahrenstypen, Verfahrensschritte und Anwendungsszenarien abbilden. Dazu gehören das Lichtbogenschweißen, Strahlschweißen, das Untersuchen von Einflüssen unterschiedlicher Spannkonzepte und Abkühlzeiten (Clamping & Cooling) sowie das neue Verfahren Widerstandspunktschweißen.

Diese Bild von Simufact.welding 5 illustriert die Simulation eines lasergeschweißten Zahnrades, eines Trägers aus dem Landmaschinenbau sowie die Unterschale eines Achsträgers.

Widerstandspunktschweißen simulieren

Bisher hat Simufact.welding ausschließlich die Folgen der Wärmewirkung des Schweißprozesses mittels mathematischer Hilfsquellen („Ersatzwärmequellen“) berücksichtigt. Auf dieser Basis kann der Anwender sowohl Eigenspannungen und Schweißverzüge berechnen als auch die Entwicklung der Werkstoffeigenschaften verfolgen. Man spricht hier von der Schweißstruktursimulation. Mit der Version 5 geht Simufact nun einen wesentlichen Schritt weiter und schließt erstmals die Schweißprozesssimulation beim Widerstandspunktschweißen mit ein, um Fragen zu den am Schweißgerät einzustellenden Parametern und zur Prozessstabilität zu beantworten.

Stellvertretend für diese funktionale Weiterentwicklung ist hier die Abbildung des Schweißverfahrens Widerstandspunktschweißen im Modul Resistance Spot Welding zu nennen – ein Verfahren, das insbesondere in der Automobilindustrie besonders stark zum Einsatz kommt. Mit dem neuen Modul können Anwender den elektrisch-thermisch-metallurgisch-mechanisch gekoppelten Widerstandpunktschweißprozess abbilden – inklusive einer benutzerfreundlichen Definition der im Raum verfahrbaren X- und C-Schweißzangen. So wird es möglich, auch Verzüge komplexer, widerstandspunktgeschweißter Strukturen zu minimieren. Neben der Berechnung von Schweißverzügen können Anwender der Software auch Einflüsse von Beschichtungen und Schweißreihenfolgen auf den Prozess untersuchen.

Verbesserte Benutzerfreundlichkeit

Neue Schweißparameterobjekte und eine neue Export- und Importschnittstelle ermöglichen den systematischen Aufbau von Schweißdatenbanken und somit den Erhalt von Wissen und Kompetenzen, unabhängig vom personengebundenen Expertenwissen einzelner Mitarbeiter. Außerdem können kalibrierte Wärmequellen einfacher für weitere Projekte übergeben oder aus externen Schweißprozesssimulationen übernommen werden.

Neben der Einführung von Prozesstypen haben die Simufact-Entwickler eine Vielzahl weiterer Vereinfachungen für den Benutzer in Simufact.welding 5 umgesetzt. Dazu gehören insbesondere die Creation and Assignment Wizards (Assistenten) für Geometrien, Werkstoffe und Randbedingungen, die eine schnellere und automatisierte Zuordnung von Objekten zum Prozess ermöglichen. Diese helfen dabei, die Dateneingabe im Preprocessing zur Definition des Schweißprozesses ergonomischer zu gestalten.

Darüber hinaus unterstützt Simufact.welding 5 den automatischen Prozessaufbau, basierend auf einem bereits berechneten Prozess und mit automatischer Zuordnung der Berechnungsergebnisse. Kritisch für die Berechnungsstabilität sind stark verzerrte Elemente. Diese können in der neuen Produktversion als eigene Postprocessing-Größe darstellt werden. Dies ermöglicht die Identifizierung kritischer Stellen, auch wenn der Berechnungsschritt nicht zu Ende durchgeführt werden kann.

Prozessoptimierung durch Visualisierung

Zur Visualisierung der Prozesszeiten setzt Simufact.welding Gantt-Diagramme ein. Diese dienen dem Projektmanagement und stellen die zeitliche Abfolge von Prozessschritten grafisch in Form von Balken auf einer Zeitachse dar. In Simufact.welding 5 wird das statische Gantt-Diagramm zu einem interaktiven Process Control Center (PCC), das zur Optimierung von Schweißreihenfolgen und Abkühl- und Ausspannzeiten verwendet werden kann. Im PCC können zudem die angezeigten Werkzeuge und Roboter ein- und ausgeblendet, gruppiert und sortiert werden. Eine Vergleichsfunktion und eine Exportfunktion ermöglichen eine optimale Dokumentation von Prozessvarianten.

Teilen: · · Zur Merkliste