anwenderreportage

MicroStep Europa MSF-FiberLas: Höchste Präzision auf allen Ebenen

Variabel, produktiv und innovativ: diese Merkmale müssen neue Maschinen beim metallverarbeitenden Unternehmen Orgeco aus der Slowakei erfüllen. Zur Firmenphilosophie gehört es, ständig modernste Anlagen zu betreiben, um der anspruchsvollen Kundschaft und deren Anforderungen gerecht zu werden. Auf der Suche nach einer Laserschneidanlage verglich die Geschäftsleitung die Baureihen renommierter Hersteller aus Europa und wurde bei der neuen MSF-FiberLas von MicroStep fündig: eine Faserlaserschneidanlage zur präzisen Bearbeitung von Blechen, Rohren und Profilen in außerordentlicher Größe.

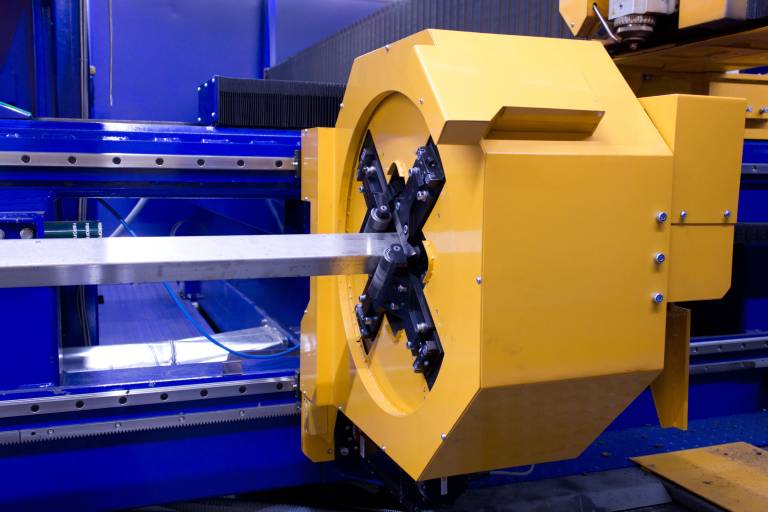

Die Rohre und Profile werden von Lademodulen übernommen und mit einem automatischen Backenfutter geklemmt, in die Schneidzone gefahren und nach Schneidplan positioniert

Messe Blechexpo

Halle 5, Stand 5220

Bei der Orgeco spol. s r.o. in der Südslowakei, 100 km von Bratislava entfernt, ist das ganze Jahr Weihnachten. Denn das 1993 gegründete Privatunternehmen hat sich als Produzent von Weihnachts- und Neujahrsdekoration auf die Verschönerung und Beleuchtung von Städten, Dörfern, Einkaufscentern und Privathäusern spezialisiert. Dies ist aber nur ein Schwerpunkt. Das zweite Standbein des derzeit 105 Mitarbeiter umfassenden Unternehmens ist der Metallbau mit dem Fokus auf der Verarbeitung von Blechen, geschlossenen Profilen und Drähten.

Eine Rohrschneidvorrichtung mit vollautomatischem Ladesystem ermöglicht außer der Blechbearbeitung das Rohr- und Profilschneiden bis 12 Meter Länge und 500 mm Durchmesser.

Infos zum Anwender

Das 1993 gegründete Privatunternehmen Orgeco spol. s r.o. in der Südslowakei hat sich auf die Produktion von Weihnachts- und Neujahrsdekoration spezialisiert. Das zweite Standbein ist der Metallbau mit Fokus auf die Verarbeitung von Blechen, Profilen und Drähten.

www.orgeco.sk

Fortlaufende Investition in modernen Maschinenpark

Zu den Prinzipien des Produktionsbetriebs gehört es, in den Maschinenpark fortwährend die progressivsten und innovativsten Anlagen zu implementieren. „Wir setzen auf einzigartige Anlagen mit einer hohen Variabilität, Produktivität und präziser Wiederholgenauigkeit“, erklärt der Geschäftsführer von Orgeco, Ing. Ernest Haris, PhD. Die Neuanschaffungen sollen den Herstellungsprozess auf eine neue Ebene stellen und der Firma eine starke Position auf dem Markt sichern. So investierte man in der jüngsten Vergangenheit in ein Biegezentrum zum 3D-Biegen von Drähten, in CNC-Abkantpressen und in zwei Laserschneidzentren von MicroStep.

Bei der Wahl der richtigen Laserschneidanlage machte es sich das Unternehmen nicht leicht – man fragte bei mehreren namhaften Herstellern aus Europa an. Dabei waren die technischen Parameter genau definiert: Das Schneiden von geschlossenen Profilen mit der Größe 200 x 200 mm und einer Länge von 6.500 mm sollte möglich sein, die Genauigkeit der Positionierung ±0,03 mm im Sinne der DIN 28206 entsprechen.

Die Kriterien neben den selbst definierten technischen Anforderungen waren das Investitionsvolumen, ein schneller Lieferungstermin sowie die zügige und preiswerte Wartung. In diesen Kategorien setzte sich MicroStep gegen mehrere Unternehmen durch, wie die Geschäftsführung verdeutlicht. Das slowakische Unternehmen setzt für seine Produktion auf die neue MSF-FiberLas, eine Faserlaserschneidanlage für Bleche, Rohre und Profile mit automatischer Materialbeschickung sowie Entladung.

Auf der Suche nach einer Faserlaserschneidanlage zur präzisen Bearbeitung von Blechen, Rohren und Profilen in außerordentlicher Größe wurde Orgeco bei MicroStep fündig: mit der neuen MSF-FiberLas.

Faserlaser für schnelle und präzise Laserschnitte

Die Laserschneidanlage ist ein Lasersystem mit sehr hohem Wirkungsgrad, das eine Vielzahl von Materialien mit Faserlaser oder einer Kombination aus Faserlaser und Plasma bearbeiten kann. Die Maschine ist geeignet für die Produktion von hochpräzisen Teilen bei hoher Schneidgeschwindigkeit – hat dabei aber erstaunlich niedrige Wartungs- und Betriebskosten.

Verschiedene Laserquellen mit einer Leistung bis zu 6 kW der YLS-Serie vom renommierten Hersteller IPG stehen bei der neuen Baureihe zur Auswahl: die Orgeco spol. s r.o. entschied sich für einen Faserlaser mit 3 kwW Leistung. Die Reinigung und Kalibrierung der Laserdüse geschieht automatisch. Das System arbeitet mit höchster Präzision und führt Arbeitsschritte mit exakter Wiederholbarkeit durch.

Zum Bearbeiten von Rohren und Profilen

Der Arbeitsbereich für die Blechbearbeitung beträgt bei der neuen MSF-FiberLas bis zu drei Meter Breite und zwölf Meter Länge mit Wechseltisch – optional lassen sich bis zu 40 Meter Länge über eine Schneidlösung mit mitfahrender Kabine bearbeiten. Eine Rohrschneidvorrichtung mit vollautomatischem Ladesystem ermöglicht außer der Blechbearbeitung das Rohr- und Profilschneiden bis zwölf Meter Länge und 500 mm Durchmesser.

Die Rohre und Profile werden von Lademodulen übernommen und mit einem automatischen Backenfutter geklemmt. An den Backenfuttern sowie an den Unterstützungssupportern angebrachte Sensoren analysieren die eingebrachten Werkstücke. Diese werden in die Schneidzone gefahren und nach Schneidplan positioniert. Zuschnitte und Reststücke werden über ein Förderband in einen Behälter außerhalb der Sicherheitskabine gebracht. Die Rohrlaserapplikation bei Orgeco hat einen Arbeitsbereich von 2.000 x 4.000 mm für Bleche – Rohre und Profile können mit maximaler Größe von 200 x 200 mm und 6.500 mm Länge bearbeitet werden.

Laserschneidanlage erfüllt Anforderungen

Die Orgeco spol. s r.o. verwendet die mit einer 3 kW Faserlaserquelle ausgestattete Schneidmaschine zum Bearbeiten von Stahl, Edelstahl und Aluminium. Dabei ist vor allem die Qualität entscheidend. „Die Kanten müssen glatt und ohne Grat sein, die Laserschneidanlage von MicroStep kann das. Sie erfüllt all unsere Anforderungen“, so Haris.

Nachdem die Anlage seit April im Betrieb ist, sind Ernest Haris und seine Bediener mit dem Kauf sehr zufrieden: „Obwohl es sich um unsere komplizierteste, leistungsfähigste Anlage handelt, arbeitet sie zuverlässig im Zweischichtbetrieb. Heute wissen wir, dass der Kauf der Laseranlage eine gute Investition war.“

Teilen: · · Zur Merkliste