anwenderreportage

Messer Cutting Systems OmniFab: Die digitalen Gipfelstürmer

Industrie 4.0 für mehr Transparenz in der Produktion: Innovationen spielen bei der Emil Gisler AG und Gipo AG schon immer eine große Rolle. Die stark expandierenden, dynamischen Maschinenbauunternehmen im Kanton Uri in der Schweiz setzen nicht nur auf eine effizientere Produktion mit neuen Messer-Maschinen. Daneben gehen sie konsequent den Weg in die Digitalisierung. Mit OmniFab von MesserSoft ist das Unternehmen dabei für die Zukunft bestens aufgestellt.

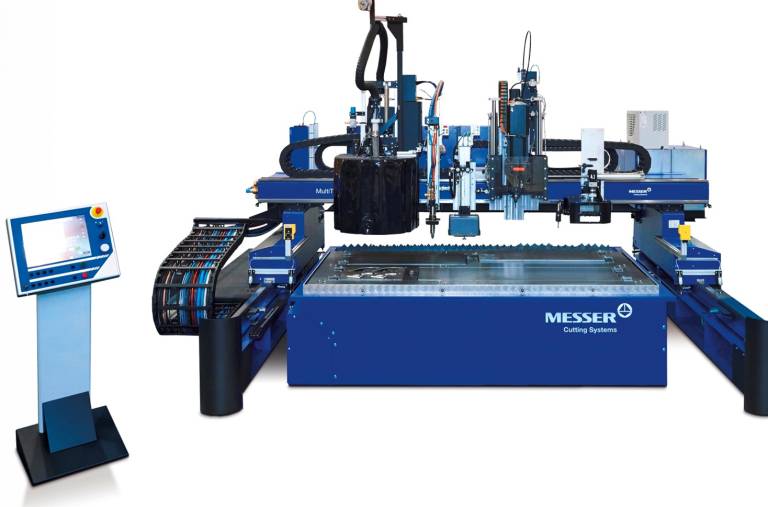

Mit zwei MultiTherm-Brennschneidmaschinen deckt Gisler dank vielfältigen Ausrüstungsoptionen eine Fülle von aktuellen und zukünftigen Einsatzbereichen ab.

Shortcut

Aufgabenstellung: Produktion kosteneffizienter und wettbewerbsfähiger machen.

Lösung: Neue MultiTherm-Brennschneidmaschinen von Messer Cutting Systems und Digitalisierung mit der Software Suite OmniFab sowie der CAD/CAM-Software OmniWin von MesserSoft.

Nutzen: Hohe Transparenz und Nachverfolgbarkeit; Prozesse optimiert; Zeit eingespart.

Mit verlängerten Montagehallen und einer Arealerweiterung investierten die Firmen gezielt in ihre Zukunft am Standort Uri. „Wir haben zum einen Platz für optimierte Abläufe geschaffen, um kosteneffizienter produzieren und damit am Markt besser bestehen zu können“, erklärt Claudia Gisler, die zusammen mit ihrer Schwester Sabine Arnold-Gisler Inhaberin der beiden Unternehmen ist. „Zum anderen richten wir uns mit der Modernisierung auf ein sorgfältiges, nachhaltiges Wachstum aus, damit wir unser Geschäft auch für die nächste Generation erhalten können.“

Im Rahmen dieses Projektes kommt dem Brennschneid- und Abkantcenter eine besondere Bedeutung zu. Zwölf Mitarbeiter arbeiten im Drei-Schicht-Betrieb in modernsten Produktions- und Montagehallen. Bei einem Eigenproduktionsanteil von 90 Prozent müssen die Autogen- und Plasmaschneidanlagen ein hohes Maß an Flexibilität bieten. In Bereichen von 3.500 x 16.000 mm und Stärken bis 300 mm gilt es, größte Werkstücke zu schneiden. Die Ansprüche an Formen und Dimensionen sind dabei sehr hoch. Die beiden bestehenden Portalschneidmaschinen konnten hier mit ihren hohen Verschleißteilkosten, zu geringer Durchsatzleistung und immer größer werdender Prozessunsicherheit den Ansprüchen nicht mehr gerecht werden. Neue Maschinen und moderne digitale Prozesse sollten zukünftig dazu beitragen, die Produktion kosteneffizienter und wettbewerbsfähiger zu machen.

Gipo setzt Massstäbe insbesondere im Bereich des mobilen Brechens mit maximaler Sicherheit und Zuverlässigkeit. Im Bild die mobile Brechanlage Giporec R100 FDR Giga. (Bild: Emil Gisler AG)

Umfangreiche Aufgabenstellung

Neben den Vorgaben für die neuen Brennschneidmaschinen zur Steigerung der Qualität und Durchsatzleistung, Erhöhung der Prozesssicherheit, Minimierung von Verschleißteilkosten und Kompatibilität der Maschinen standen vor allem hohe Anforderungen an die Software auf dem Innovationsplan. Abteilungsleiter Brennschneid- und Abkantcenter Raffael Imgrüt und seinem Team ging es hier vor allem um die Bedienerfreundlichkeit der Software sowie intelligentes Schachteln und die Digitalisierung der Auftragsbearbeitung. Letztere sollte über die Anbindung des bestehenden ERP-Systems umgesetzt werden. Dazu wurden die Prozesse und Schnittstellen im Pflichtenheft definiert.

Bei der Auswahl geeigneter Lieferanten für das ambitionierte Projekt waren eine Reihe strenger Kriterien zu erfüllen. „Oberste Priorität hatte für uns die Qualität der Servicebetreuung, insbesondere die räumliche Nähe und die kurze Reaktionszeit der Anbieter“, erläutert Kari Gasser, CEO der Emil Gisler AG. „Auch ein direkter Zugang zum Hersteller sowie eine einfache Kommunikation sind für uns von Bedeutung. Hinzu kommt die Umsetzung der Zielstellung in eine aufgabenorientierte Lösung. Darüber suchten wir nach einem soliden und innovativen Lieferanten.“ Die Entscheidung fiel zugunsten von Messer. Das Angebot aus modernsten Schneidsystemen, flexiblen Servicepaketen und intelligenten Softwarelösungen entsprach exakt den Vorstellungen von Gisler.

Konzeptentwurf von Gisler: Die Digitalisierung der Auftragsbearbeitung sollte über die Anbindung des bestehenden ERP-Systems umgesetzt werden.

Vielseitige Schneidanlage

Mit zwei MultiTherm-Brennschneidmaschinen deckt Gisler jetzt dank vielfältigen Ausrüstungsoptionen eine Fülle von aktuellen und zukünftigen Einsatzbereichen ab. Die vielseitigen Schneidanlagen wurden für das Autogenschneiden mit einem respektive zwei ALFA-Brennerköpfen sowie je einem Plasmabrenner senkrecht ausgestattet. So arbeiten sie effizient und erfüllen die höchsten Anforderungen an Qualität und Produktivität. „Mit dem Einsatz der neuen Maschinen konnten wir die Kosten für Personal und Verschleißteile deutlich senken“, freut sich Imgrüt. „Auch den Anteil der Externvergaben haben wir mit Hilfe der MultiTherm-Maschinen reduziert“, so Imgrüt weiter.

Die Implementierung der digitalen Prozesse erfolgte als Teamleistung. Peter Maag, Projektleiter bei der Messer Eutectic Castolin Switzerland S.A., holte dazu die Experten von Messer Cutting Systems sowie MesserSoft, der Softwaretochter des Maschinenherstellers, ins Boot, da die neue Gesamtlösung auch die Anbindung vorhandener Systeme und die automatisierte Rückmeldung von Aufträgen beinhalten sollte.

Finale Umsetzung des Entwurfs: Zum Einsatz bei Gisler kommen die Software-Suite OmniFab sowie die CAD/CAM-Software OmniWin.

Infos zum Anwender

Aus einer kleinen Werkstatt in Seedorf im Kanton Uri in der Schweiz entwickelten sich seit 1973 die beiden Unternehmen Gisler und Gipo. Die Emil Gisler AG übernimmt die professionelle Beratung und entwickelt wirtschaftlich kostengünstige Lösungen nach Kundenwünschen. Die Gipo AG vertreibt seit 1989, als Handelsgesellschaft der Emil Gisler AG, die innovative und vielseitige Palette von Aufbereitungssystemen, speziell für die Industriebereiche Steine und Erden sowie für die Recyclingbranche.

www.gipo.ch

Aufgabenorientierte Lösung

Zum Einsatz bei Gisler kommen die Software-Suite OmniFab sowie die CAD/CAM-Software OmniWin. OmniWin ist eine einfache, übersichtliche und schnelle Konstruktions- und Schachtelsoftware, die sich intelligent an Maschinen und Prozesse anpasst. Sie übernimmt alle anfallenden Schneidaufgaben, abgestimmt auf die auftragsbezogene Fertigung mit CNC-gesteuerten Brennschneidmaschinen. „Uns war es wichtig, dass die Systeme Hand in Hand über die Wertschöpfungskette des Betriebes arbeiten. Deshalb haben wir uns für OmniFab entschieden“, erklärt Imgrüt. „Unsere Auftragsdaten aus dem ERP-System stehen in OmniWin zur Verfügung. Ergebnisse aus der Produktion laufen nahtlos mit den Auftragsdaten zurück ins ERP-System.“

OmniFab ist ein Werkzeug, mit dem Unternehmen aus der Brenn- und Schneidtechnik die digitale Transformation vorantreiben. Die OmniFab Suite dient der Produktionsplanung, -steuerung und -überwachung, indem sie die Daten „veredelt“. Diese Daten bringen echten Mehrwert, weil sie kontextbezogene Informationen liefern. Dabei stellt das Modul OmniFab ERP Connect die Verbindung zum ERP-System AMS her. So erfolgt der automatische Austausch von Auftragsdaten aus AMS an OmniWin und ein automatischer Zeichnungsimport der Zeichnungen aus der Konstruktion. Auch die Rückmeldung von Produktionsdaten zurück an das ERP-System erfolgt automatisiert.

Aktuelle und verlässliche Daten

OmniFab Production Data Capture (PDC) übernimmt die Rückmeldung der Produktionsdaten direkt aus der Produktion zurück an OmniWin durch die Integration mit der Steuerung Global Control an der Maschine. OmniFab PDC erzeugt vollständige, aktuelle und verlässliche Daten in der Produktionssteuerung zu Rüst-, Produktions-, Be- und Entladezeiten, Anzahl der gefertigten Bauteile und Ausschuss.

OmniFab Machine Insight versorgt den Produktionsbereich im laufenden Betrieb mit wichtigen Informationen zu den Brennschneidmaschinen. Die Echtzeit-Maschinenüberwachung liefert Status und Daten zu den verbundenen Maschinen. Zu sehen sind Informationen zum Programm, das aktuell an der Maschine geschnitten wird, die Schicht in der gerade gearbeitet wird, die Auslastung sowie die Anzahl und Art der Fehler, die auf der Maschine aufgetreten sind.

Wissen, was läuft

Die Einführung der Software sorgte für ein Maximum an Transparenz bei Betriebsführung, Produktionsplanung und -steuerung, Arbeitsvorbereitung, Maschinenbedienung sowie Service und Wartung bei Gisler. „Wir wissen jetzt, wie es in unserer Produktion gerade läuft und drehen an den geeigneten Stellschrauben“, freut sich Gasser. „Wir erkennen Fehler schneller und leiten frühzeitig Maßnahmen zu deren Beseitigung ein. In der Auftragserfassung und Abmeldung konnten wir durch OmniFab PDC 60 Prozent Arbeitspensum einsparen“, ergänzt Imgrüt. Das Team habe jetzt immer die Übersicht über alle Arbeitsaufträge und wisse, was ansteht und was fertig sei.

Durch den automatischen Import von Auftragsdaten aus dem ERP-System sowie dem zeitgleichen Import der dazugehörigen Zeichnungen aus der Konstruktion entfalle das manuelle Anlegen der Aufträge und der manuelle Import. Auch die Abmeldung habe sich stark beschleunigt. Die Maschinenbediener wählen den geschnittenen Schachtelplan an der Maschine in OmniFab PDC aus und melden diesen als fertig. Fehlteile werden direkt an der Maschine erfasst und sind umgehend im Schachtelvorrat in OmniWin sichtbar. Die Produktionsdaten der zurückgemeldeten Schachtelpläne werden automatisch an das ERP-System gemeldet, sodass auch hier jeder manuelle Eingriff entfällt.

Abläufe optimiert

Mit den neuen Messer-Maschinen und der Software ist es dem Produktionsbereich gelungen, Prozesse zu optimieren, Zeit einzusparen und die Vielzahl der technischen Möglichkeiten zur Produktivitätssteigerung zu nutzen. Die Digitalisierung mit ihrem automatischen Datenaustausch sorgt für weniger Papier und damit für Fehlervermeidung. Für die Anwender und Maschinenbediener bedeutet das Prozesssicherheit, jederzeit aktuelle Informationen in allen Systemen, bessere Bedienerfreundlichkeit und angenehmere Arbeitsabläufe.

„Mit der ERP-Anbindung haben wir schon einen großen Schritt erreicht und hoffen auf weitere Arbeitserleichterungen im Bereich Bedienungs- und Anwendertools“, fasst Imgrüt zusammen. Neben der Erweiterung und Modernisierung der Produktionshallen steht für ihn und sein Team die weitere Optimierung und der Ausbau der Lohnfertigung an. Befragt nach der Zusammenarbeit mit Messer Cutting Systems und MesserSoft betont Imgrüt besonders den kundenorientierten und freundlichen Umgang. „Auch die Servicebetreuung, was Standort, Reaktionszeit und Support mit der Software angeht, ist vorbildlich“, so der Abteilungsleiter abschließend.

Teilen: · · Zur Merkliste