anwenderreportage

Amada HG 1003 ARs: Vollautomatisches Abkanten der Extraklasse

Um als Ofenbauer und Lohnfertiger flexibel und unabhängig agieren zu können, setzt die Funkenflug Gmbh auf eine hohe Fertigungstiefe. Dabei vertraut das Unternehmen in der Blechbearbeitung seit jeher ausschließlich auf Maschinen von Amada. Im September letzten Jahres verstärkten die Tiroler ihre bestehende Amada-Flotte aus zwei Laserschneidmaschinen und einer Abkantpresse um eine vollautomatisierte Biegezelle, die mit höchster Präzision und absoluter Wiederholgenauigkeit überzeugt und gleichzeitig die Mitarbeiter bei der monotonen Serienteilfertigung entlastet.

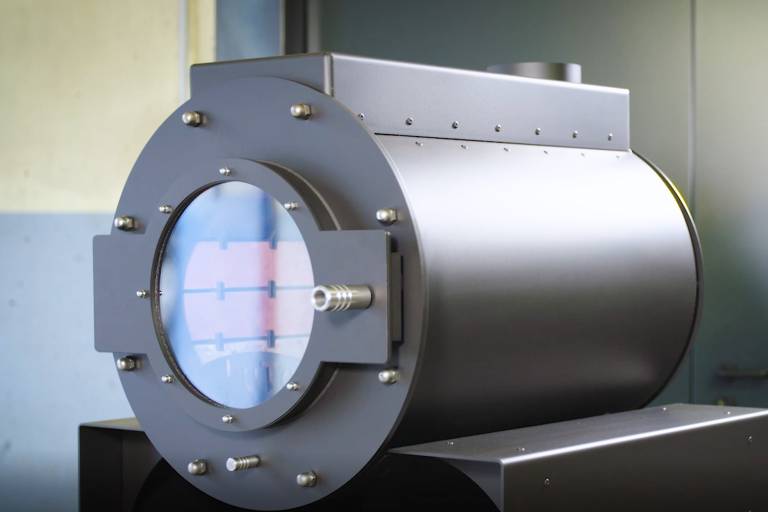

Seit September letzten Jahres fertigt die Biegezelle HG 1003 ARs von Amada bei Funkenflug Serienteile vollautomatisch. (Bilder: x-technik)

Shortcut

Aufgabenstellung:

Automatisiertes Abkanten von Serienteilen.

Lösung:

Vollautomatisierte Biegezelle HG 1003 ARs von Amada.

Nutzen:

Produktives, wirtschaftliches und präzises Abkanten von Serienteilen in gleichbleibend hoher Qualität; Entlastung der Fachkräfte; Biegekapazität ausgebaut.

Als leidenschaftlicher Ofenbauer beschäftigt sich die Funkenflug GmbH mit Sitz in Kematen/Tirol seit ihrer Gründung im Jahr 2007 damit, die Kunst des Heizens und das Design der Feuerstätten stets weiterzuentwickeln und zu optimieren. Beleg für die Innovationskraft des Unternehmens ist beispielsweise der Tiroler Innovationspreis, den sie vor drei Jahren für die Entwicklung eines Wärmetauschers, der bei Holzöfen für geringere Emissionen und einen höheren Wirkungsgrad sorgt, erhalten haben.

„Eine perfekte Wärme ist ein zentraler Punkt unserer Lebensqualität. Mit dem Schwerpunkt auf einen hohen Nutzen ist daher unser Eigenprodukt als massiver, verbrennungstechnisch sehr effizienter Speicherofen ausgeführt, der aber auch optisch ansprechend mit Fenstern oder Türen gestaltet werden kann“, erläutert Luis Wegscheider, gelernter Hafnermeister und Firmeninhaber von Funkenflug. Neben diesen sogenannten Schwedenöfen produzieren die Kematner auch Kamin- und Kachelöfeneinsätze, selbstverständlich auch maßgeschneidert nach Kundenwunsch. „Das aufgebaute Know-how macht uns zu einem überaus gefragten Spezialisten im Ofenbau. Allein im letzten Jahr haben wir mehr als 1.100 Öfen produziert“, so Wegscheider.

Mit der Ensis 3015 AJ von Amada stiegen die Tiroler 2019 in die Fibertechnologie ein. Links dahinter steht die CO2-Maschine LCG 3015.

„Die einzigartige Stahlregelung der Ensis-Technologie ermöglicht ein Höchstmaß an Produktivität beim Schneiden, in dem der Laserstrahl automatisch optimal an das Material und die Blechstärke angepasst wird. Der je nach Anforderung ideale Lasermode gewährleistet höchste Geschwindigkeiten beim Einstechen oder Highspeed-Schneiden dünner Materialien und exzellente Schneidqualität und Winkligkeit beim Schneiden von dickeren Blechen.“

Lohnfertigung als zweites Standbein

Seit 2017 betreibt Funkenflug als zweites Standbein auch die Lohnfertigung für die Industrie. „Aufgrund der damals schon guten Auftragslage wurde auch der finanzielle Aufwand für Fremdleistungen immer größer. Zudem haben die Zulieferbetriebe unsere hohen Ansprüche in puncto Qualität und Präzision oftmals nicht zufriedenstellend erfüllt. Um davon weitestgehend unabhängig zu werden und wesentlich flexibler agieren zu können, haben wir entschieden, unsere Fertigungstiefe zu erhöhen und massiv in den eigenen Maschinenpark zu investieren“, erinnert sich der Firmenchef.

Zuallererst wurden zwei Maschinen von Amada in Betrieb genommen, eine Abkantpresse HFE und eine CO₂-Laserschneidmaschine LCG mit 3,5 kW Laserleistung. Kurz darauf folgten eine Schweißroboterzelle, eine Sandstrahlanlage, zusätzliche Schweißgeräte und weitere, diverse kleinere Maschinen. „Klar, der Beginn mit all den neuen Maschinen und Fertigungstechnologien war sehr herausfordernd. Auch die entsprechend qualifizierten Fachkräfte dafür zu finden war eine Challenge“, schildert Wegscheider. Doch die Entscheidung stellte sich als goldrichtig heraus, denn man bekam die Maschinen schnell in den Griff, zudem wurden die Anfragen in der Lohnfertigung mehr und mehr.

„Die automatisierte Biegezelle von Amada hat unsere Erwartungen mehr als übertroffen. Sie ermöglicht uns eine mannlose und wirtschaftliche Fertigung von Serienteilen bereits ab kleineren Losgrößen. Und das hochpräzise, absolut wiederholgenau und nahezu ohne Ausschuss.“

Verstärkung im Laserzuschnitt

Die Geschäfte sowohl in der Ofenproduktion als auch in der Lohnfertigung liefen sogar so gut, dass es 2019 an der Zeit war, die Kapazitäten im Laserzuschnitt weiter auszubauen. Einmal mehr entschied sich dabei Luis Wegscheider für Amada: „Bisher waren wir mit dem Leistungspotenzial der Maschinen und der Servicekompetenz von Amada hochzufrieden. Hat man sich zudem einmal für einen Hersteller entschieden, macht es einfach Sinn, alleine schon wegen des einfacheren Zusammenspiels der Schneid- und Biegesoftware, dabei zu bleiben.“ Dieses Mal sollte es jedoch eine Maschine mit Faserlasertechnologie werden: die Ensis 3015 AJ.

„Mit 9 kW Laserleistung ist die Ensis eine extrem leistungsstarke und dynamische Maschine, mit der wir unser Bearbeitungsspektrum massiv ausweiten konnten“, so der Geschäftsführer, der noch einen tieferen Einblick in die Materie gewährt: „Bei Dünnblech ist die Neue ohnehin eine Rakete. Richtig stark ist sie allerdings auch bei Stahlblech von 30 bis 40 mm, bei Hardox sogar bis 50 mm. Auch Edelstahl bis 30 mm schneidet die Ensis mit hervorragender Schnittqualität.“

Dafür ist laut Dietmar Leo, Vertrieb Österreich bei Amada, die Ensis-Technologie verantwortlich: „Diese einzigartige Stahlregelung ermöglicht ein Höchstmaß an Produktivität beim Schneiden von dünnem wie dickem Material, in dem der Laserstrahl automatisch optimal an das Material und die Blechstärke angepasst wird. Sie arbeitet immer mit dem idealen Lasermode, die höchste Geschwindigkeiten beim Einstechvorgang oder beim Highspeed-Schneiden dünner Materialien (schmaler Strahl) und exzellente Schneidqualität und Winkligkeit beim Schneiden von dickeren Blechen (breiter Strahl) gewährleistet.“

Funkenflug verarbeitet jährlich rund 1.500 Tonnen Flachblech. „Bei diesem Umfang haben wir bei der Ensis viel dazugelernt. Bei allen Vorteilen, die die Fibertechnologie mit sich bringt, ist sie durch ihre enorme Leistung doch ein wenig anders zu handeln als die CO₂-Technologie“, bemerkt Wegscheider. Aufgrund der immer noch gegebenen Zuverlässigkeit der CO₂-Maschine LCG ist sie nach wie vor ein wichtiger Bestandteil im Blechzuschnitt. „Neben unseren Serienteilen schneidet die LCG aufgrund ihrer größeren Durchlasshöhe und des kleineren Schneidkopfes auch Profile überaus solide“, ergänzt er noch.

Infos zum Anwender

Als leidenschaftlicher Ofenbauer mit aktuell 15 Mitarbeitern beschäftigt sich die Funkenflug GmbH mit Sitz in Kematen/Tirol seit ihrer Gründung im Jahr 2007 damit, die Kunst des Heizens und das Design der Feuerstätten stets weiterzuentwickeln und zu optimieren. Seit 2017 betreibt das Unternehmen als zweites Standbein die Lohnfertigung für die Industrie. Dafür steht ein hochmoderner Maschinenpark für die Metallverarbeitung zur Verfügung.

Mannlos hochproduktiv kanten

Die gut gefüllten Auftragsbücher machten es zwingend notwendig, auch im Bereich Biegen nachzulegen und die Kapazitäten weiter auszubauen. „Die HFE-Abkantpresse verrichtet ihre Arbeit seit Inbetriebnahme extrem zuverlässig und zu unserer vollsten Zufriedenheit, jedoch war sie absolut ausgelastet. Es musste also eine neue, zusätzliche Biegelösung her, dieses Mal allerdings automatisiert“, bringt es Wegscheider auf den Punkt. Wieder blieben die Tiroler ihrem Stammlieferanten Amada treu und investierten in die automatisierte Biegezelle HG 1003 ARs.

Die Basis für die vollautomatisierte Abkantlösung von Amada bildet die High-End-Abkantpresse HG-ATC mit 100 Tonnen Presskraft und einer maximalen Biegelänge von drei Metern. „Mit dem am Markt in dieser Form nach wie vor einzigartigen, automatischen Werkzeugwechsler ATC, der bei Programmwechseln Werkzeuge selbsttätig tauscht und präzise positioniert, werden Rüstzeiten auf ein Minimum reduziert. Ein 6-Achs-Roboter, der sich auf einer linearen Bodenfahrbahn entlang der gesamten Anlage bewegt, ermöglicht dabei den kompletten Bewegungsablauf von der Beladung über das Biegen bis zur Entladung“, geht Dietmar Leo ins Detail. Präzision und Prozesssicherheit werden während der Produktion durch ein Winkelmesssystem sichergestellt, das in Echtzeit mittels verfahrbarer Sensoren den Biegevorgang überwacht und wenn nötig korrigiert.

Über zwei Versorgungsstationen innerhalb der Anlage kann der Roboter die Abkantpresse „füttern“. Die fertigen Kantteile können auf einem Europalettenplatz wieder abgelegt werden. An der Greiferwechseleinheit mit insgesamt sieben Greifern in unterschiedlichen Ausführungen (Vakuum und mechanisch) und Größen wechselt der Roboter das benötigte Greifwerkzeug automatisch, sobald er ein neues Programm, das diese erfordert, geladen hat. Die Umgreifstation ermöglicht darüber hinaus eine neue Positionierung des Greifers zum Bauteil, um den Biegeprozess fortzuführen bzw. abzuschließen. „Die große Anzahl an Greifern spielt beim automatisierten Biegen eine ganz wesentliche Rolle und gewährleistet eine optimale Handhabung aller Arten von Teilen“, erwähnt noch Leo.

Serienteilfertigung ohne Fachkraft

„Der neue Abkantroboter hat unsere Erwartungen mehr als übertroffen. Er ermöglicht uns eine mannlose und wirtschaftliche Fertigung von Serienteilen bereits ab kleineren Losgrößen“, ist Wegscheider voll des Lobes. Im September letzten Jahres wurde die Biegezelle in Betrieb genommen. Seitdem wurden für den Roboter bereits 240 Biegeprogramme erstellt. „Rund 90 % unserer Serienteile werden in der neuen Biegelösung gefertigt. Und das hochpräzise, absolut wiederholgenau und nahezu ohne Ausschuss“, so der Firmenchef weiter. Die restlichen 10 %, die sich nicht automatisiert biegen lassen, erledigen Mitarbeiter manuell auf der HFE.

Es gibt noch einen weiteren, großen Vorteil, den die Automatisierungslösung mit sich bringt: Die ohnehin schon schwer zu bekommenden Facharbeiter werden von monotoner Serienarbeit entlastet. „Für die überaus einfache Bedienung der Biegezelle ist keine Fachkraft nötig. Daran hat auch die CAM-Software von Amada einen wesentlichen Anteil. Sie ermöglicht die Offline-Programmierung und vollständige Simulation des Programmablaufs, wodurch ein aufwendiges Teachen des Roboters größtenteils entfällt und die Einrichtzeit erheblich verkürzt wird“, betont Wegscheider, der generell beeindruckt ist, wie schnell und einfach man mit der Biegesoftware von Amada vom 3D-File zum fertig gebogenen Teil kommt.

Vorbildlicher Support

Herausheben möchte er darüber hinaus die vorbildliche Unterstützung seitens Amada vom Beginn der Zusammenarbeit – von der kompetenten und lösungsorientierten Beratung bis zum sehr verlässlichen und raschen Service. „Von unserem Technical Center in Landshut aus können wir dank der über alle Produktbereiche vorhandenen Anwendungstechnik und geographischen Nähe unsere Kunden vor allem auch in Österreich hervorragend bedienen. Wir sehen uns als Problemlöser, der gemeinsam mit unseren Kunden individuelle Lösungen erarbeitet und selbstverständlich die bestehenden Maschinen über deren gesamte Lebensdauer betreut“, versichert Leo. Eines kann Luis Wegscheider zum Schluss noch mit Gewissheit sagen: „In den letzten fünf Jahren ist eine außergewöhnliche Vertrauensbasis entstanden, sodass Amada auch bei zukünftigen Investitionen in der Blechbearbeitung der erste Ansprechpartner sein wird.“

INTERTOOL: Halle 20, Stand 0633

Teilen: · · Zur Merkliste