anwenderreportage

Weld-Tec Oxytome: Effizienz und Maßgenauigkeit in Serie

Wagner Stahl-Technik setzt bei Autogen- und Plasmazuschnitten auf Oerlikon-Anlagen von WELD-TEC: Das Unternehmen Wagner in Pasching (OÖ) arbeitet mit der Zielsetzung, jede Aufgabenstellung seiner Kunden durch einen intelligenten und effizienten Einsatz seiner modernen und leistungsstarken Produktionsanlagen bestmöglich umzusetzen. Da sich die Stahlprofis dabei an höchsten Ansprüchen orientieren, investierte man im letzten Jahr in jeweils eine neue Oerlikon Plasma- sowie Autogenbrennschneidanlage von Weld-Tec. Mit dem gewünschten Ergebnis, dass die Produktivität sowie Wirtschaftlichkeit der eigenen Produktion deutlich gesteigert werden konnte und zudem auch das ohnehin bereits hohe Qualitätsniveau nochmals angehoben wurde. Autor: Ing. Norbert Novotny / x-technik

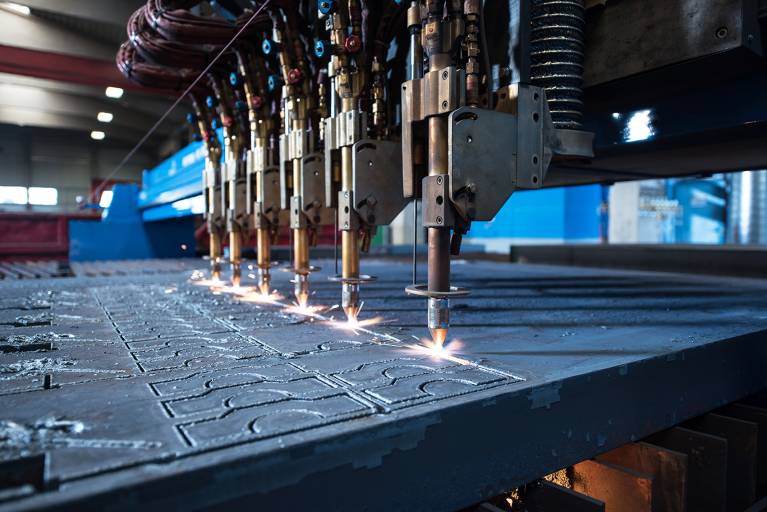

Auf der neuen Autogenbrennschneidanlage schneiden bis zu sechs Brenner gleichzeitig. Das gewährleistet eine Verarbeitung großer Materialmengen in kurzer Zeit – und das in ausgezeichneter Qualität. (Bild: Wagner)

„Dank der Investition in die beiden neuen Oerlikon Plasma- bzw. Autogenbrennschneidanlagen von Weld-Tec konnte die Produktivität und Wirtschaftlichkeit der eigenen Produktion deutlich gesteigert werden. Auch unsere Teilequalität im Blechzuschnitt konnten wir dadurch nochmals verbessern.“

Die Alfred Wagner Stahl-Technik & Zuschnitt GmbH hat seit 1946 Kompetenz in Stahl. Die Anforderungen der stahl- und metallverarbeitenden Industrie gehen heute aber weit über das bloße Bereitstellen von Werkstoffen hinaus. Daher bietet das Unternehmen rund um sein Kerngeschäft des Stahlzuschnitts auch eine auftragsbezogene und kundenindividuelle Fertigung von einbaufertigen Komponenten, in verschiedensten Güten und Anarbeitungsgraden. „Der Kunde definiert Teile und Komponenten – wir fertigen individuell und veredeln die Teile bis zur gewünschten Stufe“, bringt es Christian Aufreiter, Betriebsleiter bei Wagner, auf den Punkt.

Dafür investieren die Oberösterreicher seit einer Hallenerweiterung im Jahr 2012 kontinuierlich in die Erneuerung des Maschinenparks. Mit neuen Zuschnitt-, Veredlungs- und Finalisierungsanlagen, einem verarbeitungsnahen Materiallager und einem Servicecenter für Anarbeitung und Lohnarbeiten konnte die Leistungsfähigkeit von Wagner weiter erhöht werden. „Mit unserem Produktionsbereich, in dem wir seit 2014 fünf unser sieben bestehenden Brennschneidmaschinen durch neue ersetzt haben, verfügen wir heute überregional über eines der modernsten Zentren für Brennzuschnitte und die finaltechnische Bearbeitung von schweren Blechen“, zeigt sich Aufreiter zufrieden.

Im Zuge dieser tiefgreifenden Überarbeitung der Produktionsprozesse des Unternehmens zur Steigerung der Produktivität und Wirtschaftlichkeit drehte Wagner auch im letzten Jahr an einer entscheidenden Stellschraube: dem Zuschnitt. Dabei investierte man in jeweils in eine neue Plasma- bzw. eine Autogenbrennschneidanlage von Oerlikon. Projektiert und in Betrieb genommen wurden die beiden Maschinen von Weld-Tec, dem exklusiven Vertriebspartner von Oerlikon in Österreich.

Der Brennschneidtisch lässt bis zu 100 Tonnen Materialauflage zu. (Bilder: x-technik)

„Oerlikon-Portalanlagen bieten hohe Positionier- und Arbeitsgeschwindigkeiten in extrem genauer Laufbahn. Zudem sind die für hochpräzise Anwendungen abgestimmten Maschinenkonzepte auf Stabilität und Langlebigkeit ausgerichtet.“

Große Mengen in kurzer Zeit

Ausgestattet mit sechs Brennern und einem großen Brennschneidtisch mit 14 x 6 Metern Schneidbereich (Spurbreite: 7 m, Verfahrlänge: 16,5 m) startete im April letzten Jahres zuerst die Autogenanlage die Produktion in Pasching. „Mit diesen Leistungsdaten schafft die Maschine große Materialmengen in relativ kurzer Zeit – und das in perfekter Qualität. Das ist von großer Bedeutung, wenn man so wie wir monatlich mehr als 1.000 Tonnen Material verarbeitet“, betont der Betriebsleiter.

Konkret handelt es sich um eine Oerlikon Oxytome 65 in verstärkter RS Ausführung. „Die Portalanlage in Modularbauweise bietet hohe Positionier- und Arbeitsgeschwindigkeiten in extrem genauer Laufbahn. Zudem ist das für hochpräzise Anwendungen abgestimmte Maschinenkonzept auf Stabilität und Langlebigkeit ausgerichtet“, bemerkt Ing. Christian Schurian, Geschäftsführer der Weld-Tec GmbH.

Infos zum Anwender

Stahlhandel, Zuschnitt, Anarbeitung, Lohnarbeit und Komponentenbau – diese Begriffe kennzeichnen Wagner seit seiner Gründung. Das Unternehmen ist seit Jahren schwerpunktmäßig in den Bereichen Spezialfahrzeugbau sowie Maschinen- und Anlagenbau tätig und liefert speziell auf die individuellen Anforderungen und Bedürfnisse einer Branche zugeschnittene Produkte und Komponenten: in verschiedensten Güten, Abmessungen und Anarbeitungsgraden.

Materialstärken bis zu 300 mm

Auch beim Brennschneidtisch wurde mit einer Sonderanfertigung von Beuting ein Qualitätsprodukt aus Deutschland gewählt, das bis zu 100 Tonnen Materialauflage zulässt. „Wir schneiden auf dieser Anlage Material bis zu 300 mm. Dabei müssen unsere Tische sehr hohen Belastungen standhalten. Beim neuen Schneidtisch ist allerdings absolut kein Verzug festellbar“, weiß Aufreiter aus der Praxis. Dazu bringt Christian Schurian ergänzend ein: „Zuschnitte bis 300 mm bieten nicht viele Lohnfertiger in Österreich. Im Umkreis von 250 km ist mir zumindest keine vergleichbare Anlage bekannt.“

Um bei der neuen Anlage auch in puncto Arbeitsschutz den EU-Richtlinien zu entsprechen, entschieden sich die Stahlexperten auch für eine neue Absauganlage. „Die kompakte Absaugung ist sehr leistungsstark, leise und zudem W3-zertifiziert, was eine Befreiung der Luft auch von krebserregenden Gefahrstoffen zu 99 % garantiert. Somit darf die gereinigte Abluft anschließend wieder in die Arbeitsbereiche zurückgeführt werden“, so Schurian. Dazu erwähnt Christine Wagner, Geschäftsführerin von Wagner: „Im Rahmen der umfangreichen Investitionen in die Produktivität unseres Unternehmens haben wir bei der Gestaltung von neuen Arbeitsbereichen in besonderem Maße darauf geachtet, dass gesundheitliche Risiken von Beschäftigten auf ein Minimum beschränkt werden.“ Und Christian Aufreiter ergänzt: „Neben dem wichtigen Arbeitnehmerschutz werden darüber hinaus beispielsweise Heizkosten gespart, was das System sehr wirtschaftlich und energieeffizient macht.“ Eine zusätzliche, wichtige Aufgabe des Absaugsystems ist es, die Hitze aus dem Brennschneidtisch zu leiten, um aufgrund des Wärmestaus ein Verziehen des Tisches zu vermeiden.

Auswahl je nach Teilespektrum

Im August 2016 wurde dann die neue Oerlikon-Plasmaanlage in Betrieb genommen. „Die Plasmatome 60 RS HPi mit einer Arbeitsbreite von sechs Metern steht für Plasmatechnologie am neuesten Stand der Technik und wurde speziell zum schnellen, produktiven und qualitativ hochwertigen Schneiden entwickelt. Dabei schafft die Anlage einen Qualitätsschnitt bis zu einer Materialstärke von 50 mm“, erläutert Schurian.

„Die Kundenanforderungen“, erinnert sich Aufreiter, „haben sich so entwickelt, dass mit der bestehenden Plasmaanlage alleine die Menge der Aufträge kaum noch bewältigbar war. Sie war an sechs Tagen pro Woche im Einsatz und völlig überlastet. Heute fahren wir mit beiden Plasmaanlagen zweischichtig und haben bei Auslastungsspitzen noch immer die dritte Schicht als Puffer.“ Diese Erweiterung der Maschinenkapazität wirke sich nun selbstverständlich sehr positiv auf die Lieferzeiten und somit auch auf die Kundenzufriedenheit aus. Außerdem könne mit der Neuen eine weit größere Produktvielfalt abgedeckt werden.

Ein großer Vorteil ist, dass man nun zwei ähnliche Plasmatechnologien aber dennoch mit unterschiedlichen Stärken im Haus hat. „Je nach Teilespektrum wählen wir die geeignetere Anlage. Zudem haben wir im Falle eines Maschinenausfalls eine Absicherung“, bemerkt der Betriebsleiter. Bei der generellen Frage, ob Plasma oder Autogen, wählen die Stahlprofis bei kleinen Losgrößen, komplexen Formen oder sehr großen Teilen (aufgrund der wesentlich höheren Geschwindigkeit) den Plasmaschnitt.

Komfortable Bedienung und Programmierung

Da bei Wagner sämtliche Schneidanlagen im Firmennetzwerk eingebunden sind, werden die Programme von der Arbeitsvorbereitung eingespielt. Die dort festgelegten Parameter, wie beispielsweise die für den jeweiligen Auftrag optimale Technologie und Schneidgeschwindigkeit, den Schachtelplan oder zu verwendende Düsen etc., werden dem Bediener übersichtlich am Bedienpult der Maschine angezeigt. „Selbstverständlich kann er die vorgenommenen Einstellungen noch korrigieren und aufgrund seiner Erfahrung feintunen. Um ein Optimum auch für wiederkehrende Aufträge herauszuholen, werden die Änderungen im System dokumentiert und mehrmals täglich mit der Fertigungsleitung und AV abgesprochen“, berichtet Aufreiter aus der Praxis.

Gesamtpaket aus einer Hand

Für die Zusammenarbeit mit Weld-Tec sprach laut Aufreiter neben dem anlagen- sowie schneidtechnischen Know-how, ein Gesamtpaket aus einer Hand zu bekommen: „Die Schneidsysteme inklusive Schneidtechnologie, Brenner, Steuerung und Software stammen von einem Hersteller. Somit bekommen wir in allen Bereichen Unterstützung von ausschließlich einem Ansprechpartner.“

„Mit Oerlikon haben wir im Hintergrund einen großen Maschinenhersteller mit langjähriger Erfahrung. Zudem punktet unsere Mannschaft in Österreich mit höchster Flexibilität. Wir garantieren unseren Kunden, bei Problemen innerhalb von 48 Stunden (meistens bereits nach 24 Stunden) vor Ort zu sein, auch an Wochenenden“, versichert der Geschäftsführer von Weld-Tec, der fortfährt: „Service, Wartung, Einschulung und anfallende Reparaturen werden von unseren Servicetechnikern selbst abgewickelt.“

Da man mit der Betreuung von Weld-Tec sehr zufrieden ist, hat man bei Wagner mittlerweile die Wartung aller sieben Autogen- und Plasmaschneidanlagen (Anm.: drei davon von einem anderen Hersteller) in die Hände von Weld-Tec gegeben. „Seitdem konnten Instandhaltungs- und Wartungskosten sowie Maschinenstillstandzeiten massiv reduziert werden, was wiederum enorm zur Steigerung der Wirtschaftlichkeit beiträgt“, ist Christine Wagner abschließend voll des Lobes. Dies ist einmal mehr Beweis dafür, dass vermeintlich kleine Veränderungen auch große Auswirkungen haben können. Von daher sind wir gespannt, an welchen Stellschrauben, klein oder groß, die Paschinger als nächstes drehen, um ihrem Firmenmotto „Wagner – Stahl in Bestform“ weiterhin gerecht zu werden.

Teilen: · · Zur Merkliste