anwenderreportage

Mecadat VIDI Modelling: Vorsprung durch Simulation

Bei Werkzeugen für komplexe Stanz- und Ziehteile zählt sich die Kunrath GmbH zu den führenden Anbietern. Zur Sicherstellung der gewünschten Teilequalität in den Ziehstufen setzen die Saarländer im Umformprozess bereits in der frühen Konstruktionsphase die Simulationssoftware Stampack ein. Von großer Bedeutung ist dabei deren Integration in VISI Modelling von Vero Software – in Österreich vertreten durch Mecadat.

Rissfrei gezogene Schalen beim ersten Pressengang – dank vorheriger Optimierung in der Umformsimulation.

Kontakt

Die MECADAT AG ist offizieller Distributor der VISI CAD/CAM Software für Deutschland, Österreich und die Schweiz. MECADAT ist seit mehr als 25 Jahren im Bereich CAD/CAM für den Werkzeug- und Formenbau engagiert. Von 2 Standorten in Deutschland und mit mehreren Vertriebspartnern werden mehr als 1.500 Kunden betreut. Hochqualifizierte Mitarbeiter mit unterschiedlichen Spezialisierungen stehen für einen optimalen Support für die VISI Anwender.

www.mecadat.de

Laut Geschäftsführer Thomas Schumacher sind die Gründe für den Erfolg der Berthold Kunrath GmbH das Know-how, gepaart mit starker Kundenorientierung, hoher Termintreue, kurzen Entscheidungswegen und der Bereitschaft, auch mal Neues zu wagen. Auf einen weiteren Aspekt, der gerade bei Projekten eine wesentliche Rolle spielt, weist Geschäftsführer-Kollege Günter Görgen hin: Die enge Zusammenarbeit mit dem Kunden, die möglichst schon bei der Definition von Form und Material für das zu produzierende Teil beginnen sollte. Eine Dienstleistung, die immer stärker nachgefragt wird – unverzichtbar ist hierfür eine hochmoderne und komplett durchgängigen 3D-CAD- und CAM-Infrastruktur, über die Kunrath verfügt, sowie zunehmend das Thema Umformsimulation.

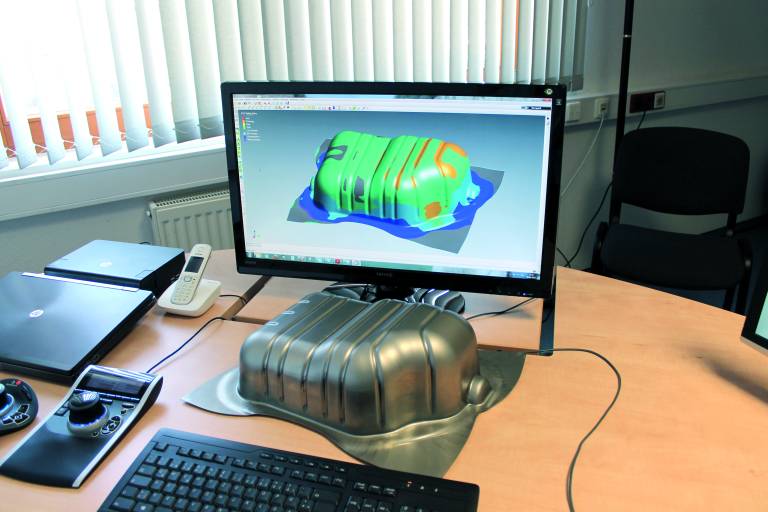

Der Abgleich von Simulation und Realität schafft Vertrauen.

„In Zukunft wird bei uns kein Werkzeug mehr in die Werkstatt gehen, ohne dass – zumindest im Schnellmodus – simuliert wurde. Aber auch heute bietet uns Stampack schon so große Vorteile, dass wir uns die Zeit vor dem Einsatz der Software inzwischen kaum noch vorstellen können.“

FEM-Simulation mit Stampack

Damit spricht Maschinenbauingenieur Görgen eine Vorgehensweise an, die bei den Saarländern stark an Bedeutung gewonnen hat und die maßgeblich von ihm mitinitiiert worden ist. Gemeint ist die FEM-Simulation (Finite Elemente Methode) von ein- oder mehrstufigen Blechumformprozessen mit Stampack vom spanischen Spezialisten Quantech. „Der entscheidende Anlass, Stampack bei uns zu installieren, war ein Projekt mit einem großen Automotive-Zulieferer vor ca. einem Jahr. Dabei ging es u. a. darum, zwischen der Ebenheit einer Auflagenfläche und einem Dünnzug zu entscheiden“, blickt Günter Görgen zurück. „Involviert waren alle Projektbeteiligten, also auch der Autohersteller. Mit dem Teil gab es erhebliche Probleme, was auch am Projektmanagement lag.”

Da Kunrath zu diesem Zeitpunkt noch keine eigene Stampack-Lizenz hatte, holte man Simulations-Unterstützung von Men at Work. Mit den Ergebnissen von Stampack wurde allen Beteiligten bei dem Teil sofort klar: Je besser die Ebenheit der Oberfläche, desto mehr bereitet der Dünnzug Probleme. Wird dagegen eine etwas unebene Oberfläche in Kauf genommen, wirkt sich das positiv auf den Dünnzug aus. Bei der Vermittlung dieser nicht ganz einfachen Materie hat die Stampack-Präsentation von Men at Work sehr geholfen.

Durch die Nachsimulation bestehender Prozesse können weitere Optimierungen in der Simulation ausprobiert werden – das spart Maschinenlaufzeiten und Späne.

Simulationssoftware für ein- oder mehrstufige Blechumformprozesse

Stampack ist auf ein- oder mehrstufige Blechumformprozesse spezialisiert. „Die Simulationssoftware stellt über reine Tiefziehprozesse hinaus Lösungen für Abstreckziehen, Prägen, Streckziehen, Umformen von Dickblech und Hydroforming von Mehrkammerprofilen zur Verfügung. Sie eignet sich dadurch besonders für Anwender, die für ihr Unternehmen eine Komplettlösung für alle auftretenden Umformprozesse suchen“, berichtet Frank Hornung, Geschäftsführer von Men at Work. „Die Integration der Umformsimulation Stampack in die CAD/CAM-Lösung VISI ermöglicht es jedem Werkzeugkonstrukteur, ohne spezielle FEM-Kenntnisse verschiedene Konstruktionsansätze auf ihre Machbarkeit hin zu untersuchen – dadurch können langwierige Prototypenversuche eingespart werden. Zum Einsatz kommt die Software vor allem in der Automobil-, der Luftfahrt-, der Haushaltsgeräte- und der Verpackungsindustrie.“ Zu den Stampack Referenzkunden von Men at Work gehören übrigens neben Kunrath auch Bernecker Umformtechnik, Edscha, HK Werkzeugbau und Makoplan.

Kunrath simuliert inzwischen alle Umformstufen mit Stampack und erkennt jetzt sofort, ob diese funktionsfähig sind und die Blechdicke des eingezogenen Bauteils überall innerhalb der Toleranz liegt. Denn ob ein Umformprozess wie geplant funktioniert oder nicht, hängt oft von Nuancen ab, die man als Konstrukteur schwer voraussehen kann.

Sichere Vorhersage der kritischen Bereiche durch die Umformsimulation.

Infos zum Anwender

Die Berthold Kunrath GmbH zählt vorwiegend die großen Hersteller von KFZ-Abgastechnik zu ihrem Kundenkreis. Das 1980 gegründete Familienunternehmen beschäftigt heute in zwei Gesellschaften 71 Mitarbeiter. Kunrath ist bekannt für komplexe Werkzeuge in Platten- oder Gussbauweise für die Blechumformung, insbesondere modular aufgebaute Werkzeuge in Folge- und Folgeverbundtechnik bis 3,6 Meter Länge, Transfer- und Handeinlegewerkzeuge sowie Hilfsziehwerkzeuge für Prototypen und Kleinserien.

www.werkzeugbau-kunrath.de

VISI Modelling – auf Werkzeug- und Formenbau zugeschnitten

Die Simulationssoftware, die auf einem eigenen Rechner installiert ist und mit der sich der Umformprozess bei dickeren Blechen ebenfalls gut simulieren lässt, ergänzt am Firmenstandort in Theley die fünf 3D-CAD-Arbeitsplätze, an denen mit VISI Modelling gearbeitet wird. VISI ist eine Produktfamilie des britischen Herstellers Vero Software, die speziell auf den Werkzeug- und Formenbau zugeschnitten ist.

Die Anregung, Umformprozesse zu simulieren, kam von der Men at Work GmbH, die das Simulationstool nicht nur im Vertriebsprogramm hat, sondern Umformsimulation auch als Dienstleistung anbietet. Das Systemhaus und Konstruktionsbüro betreut bei Kunrath seit vielen Jahren den CAD- und CAM-Bereich. Hier decken die Saarländer ihren gesamten Workflow inzwischen mit VISI ab – von der Angebotsphase und Kalkulation über die Konstruktion bis hin zu den NC-Programmen für die Fräs- und Erodiermaschinen.

Die Umformsimulation ist in Theley heute ein fester Bestandteil des Workflows. „Als Beispiel ist hier die vertiefte Methodenplanung bei einem Folgeverbundprozess zu nennen. Wir bauen im 3D-CAD mit VISI Modelling das Werkzeug sozusagen um das Streifenlayout herum auf und beginnen als Erstes mit den Wirkflächen”, beschreibt Marco Schorr, Prokurist und Konstruktionsleiter bei Kunrath, die grundsätzliche Vorgehensweise. „Eine wichtige Rolle spielt auch die Größe und Materialdicke der 2D-Platine. Diese definieren wir im Vorfeld mit dem Modul VISI Blank, in dem das vom Kunden angelieferte 3D-Modell sozusagen virtuell flach gedrückt wird.“ Hieraus ergibt sich dann das Streifenlayout, aus dem sich die Anordnung und Anzahl der Umformstufen sowie die benötigte Presskraft ableiten lassen. Erst wenn die exakte Größe der Platine bekannt ist, woraus sich auch der interne Werkzeugvorschub ergibt, kann die Konstruktion beginnen. Das ist ein wichtiger Punkt, wo mit der Umformsimulation eine Menge Zeit und Aufwand eingespart werden kann.

Thomas Schumacher, ein Teststreifen und das Unterteil des dazugehörigen Folgeverbundwerkzeugs.

Wertschöpfung für den Kunden

Was früher per Messschieber ermittelt wurde, wird heute aus Stampack übertragen und im 3D-CAD in das Werkzeug projiziert – das Ergebnis ist die genaue Platinengeometrie. Dabei geht es auch um so wichtige Details wie den exakt richtigen Abstand zwischen den Stationen, der sich aus dem Vorschub ergibt und der möglichst gering sein sollte, um Verschnitt zu vermeiden. Das ist Wertschöpfung für den Kunden, denn durch ein schlecht konstruiertes Werkzeug entstehen nach den Erfahrungen von Kunrath schon mal EUR 30.000,- pro Jahr und mehr an zusätzlichen Kosten durch den höheren Materialverbrauch.

Dies vermitteln die Experten ihren Kunden – zumal sie mit Stampack im Vorfeld nicht nur überprüfen können, ob die Größe der Platine exakt stimmt, sondern sie auch wissen, wie das eingezogene Bauteil aussieht. Sie verfügen also über alle wichtigen Geometrien, die bei der Werkzeugkonstruktion später benötigt werden – z. B. den Rand vom ursprünglich rechteckigen Blech, der sich bei der Umformung unregelmäßig verformt.

Eben dieser Rand ist bei Transferwerkzeugen nicht unwichtig. Denn hier gibt es ein Greifersystem, das sich die Schale greift und in die nächste Stufe reinlegt. Einweiserstifte, die seitlich fixiert werden müssen, nehmen dabei die Platine auf. Die Position dieser Stifte ergibt sich aus der Größe der Platine, also aus einer Geometrie, die man ohne Simulation nicht exakt kennt. „Als echter Zeitsparer hat sich die Möglichkeit erwiesen, während der noch laufenden Simulation mit Stampack die Ergebnisse der bereits abgeschlossenen Berechnungen anzusehen“, erklärt Marco Schorr. „Ist ein Problem sichtbar, wird der Prozess gestoppt, im CAD die entsprechenden Änderungen vorgenommen und die Simulation anschließend wieder gestartet. Auch solche Details erleichtern die tägliche Arbeit und verkürzen den Optimierungsprozess.“

Stampack in VISI Modelling integriert

Für eine nicht unerhebliche Arbeitserleichterung sorgt zudem die Integration von Stampack in VISI Modelling. Damit wird der Simulationsprozess ohne den Umweg über IGES oder andere Geometriedaten direkt aus VISI gesteuert. Die Umformsimulation steht jedem VISI Werkzeugkonstrukteur zur Absicherung der Prozesse zur Verfügung. Der Grundgedanke, der zur Entwicklung dieser Integration von Konstruktion und Simulation führte, war, die Erfahrungen der Werkzeugkonstrukteure mit den Ergebnissen moderner FEM Programme abzusichern.

Aktuell befinden sich die Saarländer in der Phase, in der sie erreichen wollen, dass die Simulationsergebnisse synchron mit denen sind, die sie an der Presse ermitteln. Dabei werden bei Kunrath auch verschiedene ältere Projekte zu Vergleichszwecken mit einbezogen. „Wenn wir dieses Ziel erreicht haben, können wir bereits in einem ganz frühen Stadium Vorhersagen treffen, was dann noch mal eine Menge Zeit einspart“, fasst Günter Görgen zusammen. „In Zukunft wird bei uns kein Werkzeug mehr in die Werkstatt gehen, ohne dass – zumindest im Schnellmodus – simuliert wurde. Aber auch heute bietet uns Stampack schon so große Vorteile, dass wir uns die Zeit vor dem Einsatz der Software inzwischen kaum noch vorstellen können.“

Teilen: · · Zur Merkliste