Coherent HighLight 1000FL: Werkstoffsimulation in der generativen Fertigung

Das Aufbringen von hoch legierten Schutzschichten auf ein niedrig legiertes Basismaterial ist seit vielen Jahren in der Industrie etabliert. Anwendungen finden sich bei der Herstellung von neuen oder bei der Reparatur von bestehenden Bauteilen. Dabei unterscheidet man eine Vielzahl von Verfahren, die eine metallurgische Verbindung erzeugen, wie zum Beispiel das Plasma Transfer Arc oder Laserstrahl Auftragsschweißen und Verfahren die eine mechanische Verbindung erzeugen, wie z. B. das Flammspritzen. Einige Technologien sind dazu geeignet große Flächen in hoher Geschwindigkeit zu beschichten, andere eignen sich besser zur Beschichtung von kleineren filigranen Strukturen.

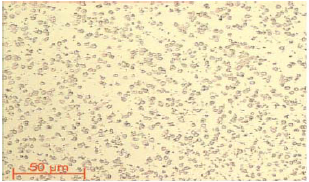

Umwandlungskarbide durch R:LM2 (Rapid Laser Materials Manufacturing).

Metallurgische Beschichtungen auf kleineren Oberflächen finden sich zum Beispiel auf verschleißfesten Dichtelementen wie Sitz-, und Gleitringdichtungen. Die verschleißfeste Schicht wird mit einem Laser durch das Aufschmelzen eines Ni, Co oder Fe basierten Pulvers aufgebracht. Dabei kann es jedoch durch die Einlagerung von großen Karbidkörnern nahe der Oberfläche zu einer inhomogenen Struktur kommen wodurch die Beschichtung zu Riss und Porenbildung neigt. Die KSD Köthener Spezialdichtungen GmbH hat aus diesem Grund das R:LM2 Verfahren entwickelt, bei dem vor dem Beschichtungsprozess die Eigenschaften des Beschichtungswerkstoffes am Computer simuliert werden. Anschließend können Schichten erzeugt werden, die Umwandlungskarbide mit hartmetallähnlichen Strukturen enthalten. So hergestellte Laserhartbeschichtungen sind riss- und porenfrei und können Härtegrade bis zu 68 HRC erreichen.

Das R:LM2 Verfahren ist mit einem Farbmischcomputer im Baumarkt zu vergleichen, der aus wenigen Grundfarben eine Vielzahl von verschiedenen Farben herstellen kann. So kann mit der R:LM2 Technologie aus einer begrenzten Zahl von Metallpulvern nahezu jeder beliebige Metallwerkstoff hergestellt werden. Anhand spezifischer Kundenanforderungen berechnet ein computergestütztes Materialsimulationsprogramm die Phasendiagramme und ermittelt daraus die optimalen Mischungsverhältnisse der Ausgangsmaterialien. In der Vorentwicklung befindet sich eine virtuelle Eigenschaftsprognose, die sich aus den berechneten Phasendiagrammen ableitet. Die aus der Werkstoffsimulation stammenden Werkstoff- und Temperaturwerte können in einer FEM Analyse verarbeitet werden, um daraus optimale Prozesskennwerte für den Auftragsschweißprozess zu ermitteln. Diese führen im Zusammenspiel mit einer interaktiven Prozesskontrolle und der CNC Steuerung zu reproduzierbaren Ergebnissen bei der lasergenerierten Werkstoffherstellung.

Mit dem flexiblen Laserauftragsverfahren können unterschiedlichste Werkstoffe an einem Bauteil an beliebigen Positionen aufgebracht werden. Im Bearbeitungsraum der KSD Anlagen wird das Pulver mit einer Düse zum Bauteil zugeführt und mittels Laserstrahl geschmolzen. Die Formung der Beschichtung erfolgt durch die Bewegung der Düse durch ein Handling – System. Eine online arbeitende Prozesskontrolle überwacht und beeinflusst den Herstellungsprozess. Für die Erstellung der homogenen Beschichtung ist eine definierte Gasatmosphäre notwendig. KSD perfektionierte seine sehr genaue Führung & Kontrolle des Prozessgases, um eine hohe Reproduzierbarkeit der Beschichtungen zu gewährleisten.

Derzeitig nutzt die KSD GmbH diesen Prozess für die Serienproduktion von Sitzdichtungen für Industriearmaturen und von Laufringen für Gleitringdichtungen und Drehdurchführungen. So müssen z. B. Gleitpaarungen in Panzerdichtungen bis zu 400.000 km Laufleistung/Jahr standhalten und das gegenüber hochviskosen Medien mit abrasiven oder klebenden Eigenschaften. Auch Sitzdichtungen in Sicherheits-, Regel,- und Stellarmaturen unterliegen oft extremen Belastungen, wie Kavitation und Strömungsverschleiß. Sie müssen Temperaturen von -255°C bis +650°C und Hubzahlen von >100.000/Jahr in abrasiven und aggressiven Medien standhalten. Weitere Anwendungen, über das Kerngeschäft der KSD hinaus, ist die Lohnfertigung für den Verschleißschutz an Wellenschutzhülsen und Wellen, Industrie- und Landwirtschaftsmesser, Mühlengehäusen und Mahlwerken sowie Bodenbearbeitungsgeräten.

KSD hat für dieses Verfahren im Jahr 2014 den 2. Platz der Hugo Junkers Preisverleihung im Bereich der Angewandten Forschung des Landes Sachsen Anhalt erlangt. Zukünftig plant KSD universell einsatzfähige Laser – Bearbeitungsmaschinen für den R:LM2 Prozess anzubieten. Diese Anlagen können als Universalmaschine für eine breite Anwendungspalette ausgelegt sein oder sie sind in komplette Fertigungslinien zur Herstellung tribologisch hochwertiger Bauteile integriert. Neben dem Beschichten unternimmt die KSD GmbH auch Anstrengungen, die R:LM² Technologie auch für den 3D Druck kompletter Bauteile zu nutzen. Eine dafür interessante Strategien ist die Wannenbauweise, dabei werden in einem ersten Schritt die Bauteil-Außenwände durch das direkte Aufschmelzen eines Pulvers aufgebaut. Minimale Spurbreiten bis zu 600µm sind so möglich. Die Außen- oder Wannenwände werden dann in einem zweiten Schritt mit deutlich größeren Spurbreiten aufgefüllt.

Der Nutzungsgrad des Pulvers liegt bei ca. 70-80% und die Genauigkeit der Bauteile beträgt ca. 0,2 bis 0,3 mm. Das ist ein Faktor ~10 ungenauer gegenüber den additiven Pulverbettverfahren wie das Selective Laser Melting. Dafür kann die R:LM² Technologie mehrere Werkstoffe gleichzeitig verarbeiten und unterschiedliche Werkstoffe nahezu beliebig platzieren. Damit besitzt sie ein wichtiges Alleinstellungsmerkmal für die gezielte Platzierung unterschiedlicher Materialeigen-schaften innerhalb eines generativ gefertigten Bauteils. Darüber hinaus entfällt bei dem R:LM² Prozess ein nachgelagerter Wärmebehandlungsprozess im Ofen, da die erforderlichen metallurgischen Eigenschaften während des Teileaufbaus bereits erreicht werden. Das R:LM2 Verfahren bietet die Möglichkeit Teile aus neuen Werkstoffen herzustellen, wie zum Beispiel aus Intermetallischen Hartphasenwerkstoffen, Formgedächtnislegierungen oder partikelverstärkten Leichtmetalle. Diese sind insbesondere für die Luft- und Raumfahrtindustrie interessant. Aber der größte Vorteil des R:LM² Verfahrens ist die Reduktion der Zykluszeit für komplexe Bauteile, sowohl für den Herstellungsprozess selbst, als auch zur Findung der optimalen Prozessparameter.

Zunächst hat sich bei KSD für viele Jahre ein Lampen gepumpter Nd:YAG Laser bewährt. Mit dem Einzug von Faserlasern wurde der Nd:YAG Laser ausgetauscht. RLM wechselte zu einem 1 kW cw Faserlaser, nachdem für die meisten Prozesse nur 600 bis 800 W benötigt werden. Mit dem Einsatz eines Faserlasers konnten die Wartungsintervalle des Lasers deutlich verringert werden und die Betriebskosten wie z.B. Wasser und Stromverbrauch wurden erheblich gesenkt. So stieg der elektrisch-optische Wirkungsgrad von ~5 % für Nd:YAG Laser auf >30 % für Faserlaser. Aber auch Faserlaser weisen unterschiedliche konstruktive Merkmale auf, welche mit gewissen Vor- und Nachteilen einhergehen.

Grundsätzlich bestehen Faserlaser aus einer langen Faser, die mit einem Laseraktiven Medium versehen ist. Der Resonator der aktiven Faser ist durch Bragg Gratings definiert, die in der Faser einen Teil- und einen Vollreflektor schaffen. Diese Faser wird mittels Licht aus einer Diode zum Emittieren eines Laserstrahls angeregt. Das Ausgangslicht der Dioden ist sehr divergent, deshalb bedarf es eines gewissen Aufwandes das Dioden Licht in die Faser zu koppeln ohne sie zu beschädigen. Bei der Anregung oder dem Pumpen der Fasern können entweder einzelne Dioden – Single Emitter oder Dioden Barren verwendet werden. Bei der Verwendung von Single Emittern werden einzelne Dioden mittels einer Präzisionsoptik in eine multimode Transportfaser gekoppelt und an die aktive Faser verschweißt. Typischerweise werden so Laser Module geschaffen, die ca. 1 bis 2 KW an Ausgangsleitung haben. Höhere Leistung wird erzeugt indem mehrere einzelne Module miteinander kombiniert werden. Um einen Faserlaser mit ca. 1 kW an Ausgangsleistung zu erzeugen, muss man ca. 1,5 kW an Dioden Leistung zur Verfügung stellen. Nachdem Single Emitter nur ca. 10 W an Leistung abgeben, muss eine Vielzahl von Ihnen angeschweißt werden. Der Vorteil dieser Technologie ist, dass alle optischen Verbindungen miteinander fest verschweißt sind. Nachteilig ist, dass im Falle eines technischen Defektes bestehende Verbindungen geöffnet und neue eingefügt werden müssen. Letzteres ist im Feld nicht einfach möglich, oftmals müssen die Laser zur Reparatur zum Hersteller zurück gesendet werden. Außerdem ist dieses Design empfindlich für Rückreflexe von hoch reflektiven Oberflächen. Bei starken Rückreflexen können sowohl die Schweißverbindungen als auch die Dioden beschädigt werden. Typischerweise beinhalten die Laser eine Sensorik, die den Laser im Falle von Rückreflektionen abschaltet. Den Einfluss von Rückreflexen hat auch die Firma KSD lernen müssen, nachdem der Laser während des Beschichtungsprozesses abschaltete. Die Konsequenz daraus war, dass teure Bauteile zu Ausschuss wurden, denn bei der Herstellung einer ultraharten Beschichtung darf der Prozess nicht unterbrochen werden. Diese Erfahrung war einer der Gründe von KSD sich für den HighLight 1000FL Faserlaser von Coherent zu interessieren. Dessen Konstruktion macht ihn unempfindlich gegenüber Rückreflexen. Diese Unempfindlichkeit wurde eindrucksvoll beim Bearbeiten von Kupfer in und außerhalb des Fokuspunktes demonstriert, bei dem es zu keinen Ausfällen des Lasers kam. Im Gegensatz zu Single Emitter Dioden werden im HighLight 1000FL Dioden Barren zum Anregen der aktiven Faser verwendet. Ein Barren enthält eine Vielzahl von Dioden und ist mit einer Ausgangsleistung von >100 W verfügbar. Diese Barren werden zu Stacks mit Leistungen >1 kW gestapelt. Coherent hat eine Technologie entwickelt diese Stacks durch Optiken direkt in eine aktive Faser einzukoppeln. Statt Bragg Gratings definieren Spiegel den Resonator des Faserlasers. In einem seltenen Fall, dass ein Service benötigt wird kann dieser im Feld durchgeführt werden. Der Ausgang des Lasers mündet in einen QBH Anschluss in den der Kunde je nach Wunsch eine Transportfaser mit 50 µm oder 100 µm montieren kann. Zur großen Freude von KSD wird es künftig diese Lasertechnologie auch mit Leistungen von 2 bis 4 kW geben, so dass auch größere Bauteile bearbeitet werden können.

Teilen: · · Zur Merkliste