anwenderreportage

Überlegener Schweißroboter

Effizientes Roboterschweißen ab Losgröße 1: Die PTH Products Maschinenbau GmbH beschäftigt sich mit der Entwicklung und Produktion von hochwertigen Maschinen unter anderem für den Bau und die Sanierung von Straßen, aber auch von Skipisten oder Parkplätzen. Dabei kommen bei Steinbrechern bzw. Stein- und Bodenfräsen hartmetallbestückte Fräsrotoren zum Einsatz. Die überaus komplexe Fertigung dieser Rotoren mit spiralförmig angeordneten Werkzeugen übernimmt dabei ein Schweißroboter von Lasaco, der bei dieser Anwendung im Vergleich zum manuellen Schweißen für extreme Zeitersparnis, aber auch für reproduzierbare, gleichbleibende Schweißqualität sorgt. Von Ing. Norbert Novotny, x-technik

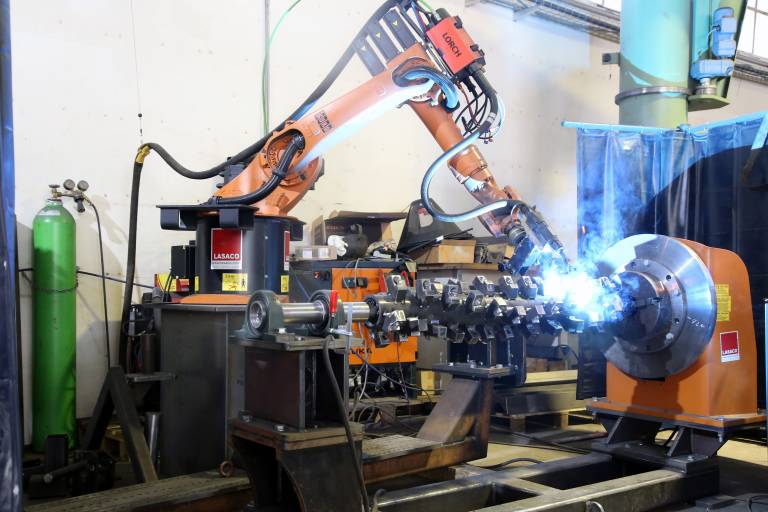

Der Schweißroboter sorgt für reproduzierbare, gleichbleibend hohe Schweißqualität. Die Zeitersparnis ist im Vergleich zum händischen Schweißen gravierend.

Shortcut

Aufgabenstellung:

Schweißautomatisierung hochkomplexer Bauteile.

Lösung:

Schweißroboterzelle von Lasaco.

Nutzen:

• Extreme Zeitersparnis.

• Reproduzierbare, gleichbleibend hohe Teilequalität.

Überall dort, wo Straßen, Forst-, Alm- und Güterwege, aber auch Sportstätten, Skipisten sowie Parkplätze saniert oder neu gebaut werden, sind sie anzutreffen: die Spezialmaschinen von PTH Products. Denn härteste und schwierigste Einsätze sind genau ihr Metier. „Bei uns dreht sich alles um die Zerkleinerung von Stein, Holz, Asphalt, Beton oder Bauschutt. Stets als Anbaugerät für Traktoren konzipiert, brechen wir beispielsweise mit unseren Steinbrechern problemlos Betonverbundpflaster, Asphaltbeläge oder Schotter auf Bahntrassen“, erläutert Jakob Holzer, Inhaber und Geschäftsführer von PTH Products.

Mit einer Exportquote von 90% entwickelt und baut das steirische Unternehmen aus Neuberg an der Mürz mit 16 Mitarbeitern jährlich rund 70 Maschinen. „Das beginnt bei den Micro Crushern ab 30 PS und endet bei unseren schweren Multi Crushern mit bis zu 500 PS“, so Holzer. Zuvor selbst zehn Jahre als Dienstleister in der Straßensanierung tätig, konnte sich Jakob Holzer das nötige, technische Know-how aneignen, um im Jahr 2003 mit selbst entwickelten Maschinen die Branche zu bedienen. Zunächst von einem Industriedesigner designt und von Betrieben aus der Region bzw. Slowakei fremdgefertigt, hat es PTH Products in den letzten fünf Jahren geschafft, auf eine nahezu hundertprozentige Eigenfertigung umzustellen.

Die Fertigung dieser Fräsrotoren konnte bei PTH Products dank der Roboterzelle drastisch verkürzt werden.

„Mit unseren individuellen Automatisierungslösungen erzielen wir für unsere Kunden durch verkürzte Produktionszeiten und gesteigerte Prozesssicherheit eine nachhaltige Reduktion der Kosten sowie gleichbleibend hohe Qualität. “

Optimierungspotenzial entdeckt

Sukzessive wurde dafür in Maschinen und Geräte investiert. Um noch flexibler und weitestgehend unabhängig von Zulieferern zu sein, nahm man vor rund zwei Jahren unter anderem eine Plasmaschneidanlage und eine Abkantpresse in Betrieb. Geliefert wurden die beiden Maschinen von Lasaco. „Dank der hohen Beratungs- und Lösungskompetenz des Spezialisten aus Wolfern (OÖ) hatten wir die Prozesse auch im Zuschnitt und beim Biegen schnell im Griff“, erinnert sich der Geschäftsführer.

Eines machte dem Tüftler Holzer allerdings immer wieder Kopfzerbrechen. Die überaus komplexe Fertigung der beispielsweise bei Steinfräsern eigesetzten Fräsrotoren dauerte ihm einfach zu lange. Dabei müssen Werkzeughalter für die am Rotor in spiralförmigen Reihen angeordneten Hartmetallwerkzeuge nach exakter Positionierung angeheftet und anschließend verschweißt werden. „Für die kleinen Rotoren mit insgesamt 48 Werkzeugen (Anm.: 4 Reihen zu je 12 Werkzeugen) haben zwei Mitarbeiter inklusive aller Nebentätigkeiten alleine für das Heften rund acht Stunden benötigt, für das Schweißen nochmal vier bis fünf Stunden“, geht er ins Detail.

Komplexe Problemstellung gemeinsam gelöst

Da es sich bei den Fräsrotoren um ständig wiederkehrende Teile handelt, die sich nur in Größe und Werkzeuganzahl unterscheiden, schwebte Holzer zur Vereinfachung des Fertigungsprozesses ein Schweißroboter vor. Auch hier wandte er sich wieder an Lasaco, die ja speziell in der Schweißautomatisierung über höchste Kompetenz verfügen. „Wir sind darauf spezialisiert, für derart komplexe Problemstellungen gemeinsam mit dem Kunden individuelle Lösungen zu entwickeln“, bringt es Alfred Lauton, einer der Inhaber und Geschäftsführer der Lasaco GmbH, auf den Punkt.

„Die größte Herausforderung ist dabei stets, die gefundenen Lösungsansätze in die Realität umzusetzen und die dafür nötigen Programme für den Roboter, die Peripherie und den Schweißprozess zu entwickeln und zu erstellen“, ergänzt Dieter Sandriesser, ebenfalls einer der zwei Inhaber und Geschäftsführer von Lasaco. Er leitet bei Lasaco die Abteilungen Automatisierung, Robotik sowie Planung und Technik und hat dank seiner langjährigen Tätigkeit in der Branche, unter anderem als Berater für namhafte Unternehmen der Automobil- und Zulieferindustrie, des Schienenfahrzeugbaus sowie aus der Solar- und Photovoltaik-Industrie, große Erfahrung in der Fertigungs- und Prozessoptimierung.

Beeindruckende Zeitersparnis

Konkret wird in der neuen Schweißroboterzelle bei PTH zunächst der Rotor auf einer Drehachse eingespannt. Mittels des taktilen Gasdüsensensors wird die exakte Position des Rotors im Raum ermittelt. Durch Starten des Heftprogramms fährt der Roboter selbständig zur ersten Position, wo ein Werkzeughalter an den Rotor angeheftet werden soll. Dank einer von PTH selbst gebauten Vorrichtung vorne am Roboter kann der Schweißer das Bauteil nun exakt an der vordefinierten Stelle einrichten und anschließend händisch anheften.

Vom ersten Werkzeughalter aus werden danach alle weiteren Positionen automatisch berechnet und angefahren – einer nach dem anderen bis zum letzten anzuheftenden Werkstück. „Der Unterschied zum manuellen Heften ist eklatant. Wofür zwei Mitarbeiter zuvor acht Stunden benötigt haben, schafft er mit Unterstützung des Roboters heute in einer halben Stunde“, ist Holzer begeistert.

Hochkomplexe Schweißreihenfolge

Ist der Heftvorgang abgeschlossen, kann der Roboter mit dem Schweißen beginnen. „Um einen Verzug des Bauteils zu verhindern, haben unsere Techniker gemeinsam mit Jakob Holzer ein System für eine dafür optimale Schweißreihenfolge entwickelt“, betont Sandriesser. „Die Leistung der Programmierer von Lasaco ist nicht hoch genug einzuschätzen. Ein komplexes Berechnungsprogramm war dafür nötig. Selbstverständlich musste auch die Vermeidung von möglichen Kollisionen berücksichtigt werden“, merkt Holzer zusätzlich an und Sandriesser ergänzt: „Für dieses überaus interessante, dreidimensionale Berechnungsprogramm waren unsere ausgezeichneten Techniker extrem gefordert, um es mit viel Kreativität in vielen Stunden Programmierarbeit zu generieren.“

Um für eine geringe Temperatureinwirkung zu sorgen, findet die Abfolge der Schweißungen in definierten Sektoren statt. Es wird dabei pro Sektor allerdings immer nur eine Schweißnaht der insgesamt vier Nähte an den Werkzeughaltern erzeugt. Sind beispielsweise alle ersten Schweißnähte im ersten Sektor gemacht, wird im zweiten Sektor, der sich um 180 Grad versetzt auf der gegenüberliegenden Seite des Werkstücks befindet, mit dem Abarbeiten der ersten Naht fortgesetzt. Nach demselben Muster werden schließlich auch die jeweils zweite, dritte und vierte Schweißnaht in allen weiteren Sektoren bis zum letzten Werkzeughalter abgearbeitet. „Auch beim Schweißen ist die Zeitersparnis gravierend. Einen kleinen Fräsrotor schweißt der Roboter in rund einer Stunde. Im Vergleich hat ein Schweißer dafür vier bis fünf Stunden benötigt“, versichert Holzer. Eine optimierte Drahtzuführung mit Fassanbindung (Anm.: 400 kg) sowie eine Brennerreinigungsstation sorgen zudem für einen reibungslosen Ablauf des automatisierten Prozesses.

Bei großen Rotoren mit 64 Werkzeughaltern, die größtenteils dreilagig geschweißt werden, wirke sich der Vorteil der Automatisierungslösung noch wesentlich extremer aus (Anm.: 48 Werkzeuge (einlagig) = ca. 12 Meter Schweißnaht – 64 (dreilagig) = ca. 73 Meter Schweißnaht). „Mit dem Roboter sind wir nun in der Lage, sämtliche Varianten unserer Fräsrotoren reproduzierbar in gleichbleibend hoher Schweißqualität zu fertigen. Darüber hinaus wurde das System selbstverständlich darauf ausgelegt, auch andere, geeignete Bauteile wirtschaftlich in der Schweißzelle herzustellen“, zieht Jakob Holzer ein überaus positives Fazit und ist am Ende froh, sich für eine Zusammenarbeit mit Lasaco entschieden zu haben.

Teilen: · · Zur Merkliste