anwenderreportage

Das perfekte Schweißsystem

Fronius investiert für die eigene Forschung & Entwicklung in neue Roboter von KUKA: Fronius nimmt seit Jahrzehnten maßgeblichen Einfluss auf die Fortschritte in der Schweißtechnik und gilt als globaler Technologieführer. Auch beim Roboterschweißen stammen weltweit rund 30 Prozent der eingesetzten Stromquellen von Fronius. Um weiterhin diese dominierende Rolle am Weltmarkt zu spielen, eröffnete man Ende 2011 das neue Forschungs- und Entwicklungszentrum in Thalheim (OÖ), wofür unter anderem — insbesondere für die Weiterentwicklung der Schweißprozesse CMT, CMT Twin und WIG Plasma — in Kuka-Roboter der neuesten Generation investiert wurde. Somit ist man bei Fronius der Vision „die DNA des Lichtbogens“ zu entschlüsseln wieder einen Schritt näher gekommen.

Aufgrund seiner Vielseitigkeit und Flexibilität kann der KUKA KR 16-2 auch bei CMT Twin seine Stärken ausspielen. (Bildquelle: Fronius)

KUKA Welding Packages

Roboter:

- Robotermechanik

- KR C4 Steuerung

- KUKA smartPAD

- Schweißsoftware

Schweißsystem:

- Stromquelle

- Vorschub

- Brenner + Schlauchpaket

- Abschaltbox

- Feldbussystem

Autor: Ing. Norbert Novotny / x-technik

Seit über 60 bzw. 40 Jahren stehen die Namen Fronius und KUKA für intensive Forschungsarbeit und stete Suche nach neuen, innovativen Lösungen in ihren jeweiligen Branchen. Um den eigenen hohen Ansprüchen von der Idee bis zum fertigen Produkt und dessen Technologie zu genügen und noch zielorientierteres Arbeiten zu ermöglichen eröffnete Fronius im Oktober 2011 ein neues Forschungs- und Entwicklungszentrum in Thalheim bei Wels. „Der Neubau war eine absolute Notwendigkeit, da wir in den vielen verstreuten Entwicklungsbüros aus allen Nähten platzten“, erinnert sich Reinhard Hubinger, International Manager Roboter Equipment bei Fronius. Somit wurde in dem für rund 400 Mitarbeiter konzipierten Zentrum die gesamte Forscher-Crew des Unternehmens unter einem Dach vereint, wodurch vor allem die Kommunikation untereinander weiter verbessert und vereinfacht werden konnte.

Für die Entwicklung der Schweißtechnologie von übermorgen wurden die neuen Räumlichkeiten in Thalheim mit modernster, zukunftsweisender Technik ausgestattet. So suchte man unter anderem für das automatisierte Schweißen mit den Prozessen CMT, CMT Twin und WIG Plasma nach neuen, geeigneten Roboterlösungen.

Bei einem Besuch in der KUKA-Zentrale in Augsburg waren die Verantwortlichen von Fronius rasch überzeugt, dort eine passende Lösung für ihre Forschungs- und Entwicklungsarbeit gefunden zu haben. „Die System-Architektur der neuen Steuerung KR C4 ermöglicht die Kommunikation nach außen über alle gängigen Bussysteme. Zudem haben wir konsequent auf limitierende Hardware verzichtet und durch intelligente Software ersetzt. Ethernet basierte Feldbussysteme wie beispielsweise Profinet oder Ethernet/IP werden auf Basis dieser Technologien einfach als Softwarefunktion integriert“, erläutert DI Michael Bauer, Robot Sales Engineer der KUKA Roboter CEE GmbH.

Programmieren, Konfigurieren, Laden, Testen, Diagnostizieren, Ändern, Archivieren. Das Planungstool KUKA.WorkVisual fasst alle Schritte eines Projekts in einer der Software zusammen.

ArcTech Funktionen

> Konfigurieren von Schweißstromquellen:

> Programmieren einfacher Schweißaufgaben

> Auswahl der definierten Datensätze über Inline-Formulare

> Konfigurieren von Fehlerstrategien für Zünd- und Schweißfehler

> Mechanisches Pendeln zum Verschweißen großer Nahtspalten

> Thermisches Pendeln

> Spline Unterstützung

> Produktionsanzeige

>Schweißen mit RoboTeam

>Schweißen mit Sensoren

>Funktionen für Dünn- und Dickblechschweißen

Am letzten Stand der Technik

KUKA ist einer der führenden Roboterhersteller mit einem hohen Marktanteil in Europa — vor allem auch in der Automobilindustrie. Da liegt es doch auf der Hand, dass es für einen Schweißgerätehersteller wie Fronius obligatorisch ist, die eigene Entwicklungsarbeit unter anderem auch auf Robotern von KUKA durchzuführen. „Um unsere Schweißsysteme optimal auf die Roboter der führenden Hersteller abzustimmen, sind logischerweise zahlreiche Tests notwendig. Zudem ist für einen hochwertigen Kundensupport absolute Voraussetzung, dass wir als Komplettanbieter der Schweißtechnik selbst über ein umfangreiches Roboter-Know-how verfügen“, weiß Reinhard Hubinger.

Um all diese Kriterien zu erfüllen, ist eine enge Zusammenarbeit mit den führenden Roboterherstellern Bedingung. Dass die Kommunikation mit KUKA hervorragend funktioniert, wusste man bei Fronius jedoch schon vor dem Erwerb der Neuen, da man bereits seit Jahren KUKA-Roboter in der F&E-Abteilung im Einsatz hat. „Unsere Kunden können darauf vertrauen, Leistung am letzten Stand der Technik und in der besten, am Markt verfügbaren Qualität zu erhalten. Und KUKA als Partner trägt hier einen Teil dazu bei“, ist Reinhard Hubinger überzeugt.

Die Hohlwellenkonstruktion des KUKA KR 16 arc HW ermöglicht die geschützte Verlegung aller gängigen Hohlwellen-Schlauchpakete. Das verlängert die Lebensdauer des Schlauchpakets erheblich. Zudem werden unerwünschte Peitschenbewegungen beim Umorientieren vermieden. (Bilder: x-technik)

„In Partnerschaft mit Fronius bietet KUKA optimal aufeinander abgestimmte und vorkonfigurierte Systeme. KUKA Roboter und Fronius-Schweißsystem verschmelzen zu einer perfekten Einheit und garantieren schnelle Einsatzbereitschaft und einfache Bedienung.“

Perfekte Ergebnisse durch höchste Bahngenauigkeit

Konkret hat man sich bei der Weiterentwicklung des CMT Twin-Prozesses für den Robotertyp KR 16-2 entschieden. „Aufgrund seiner Vielseitigkeit und Flexibilität kann dieser Roboter auch beim Schweißen seine Vorzüge ausspielen“, meint DI Michael Bauer. Als weitere Stärke erwähnt Bauer sein geringes Eigengewicht, das ihn sehr dynamisch und macht, wodurch hohe Taktzeiten realisiert werden können.

Mit CMT Twin kombiniert Fronius zwei unabhängig arbeitende Lichtbogenschweißverfahren in einem Prozess. Die neue Zweidrahtlösung erlaubt es Anwendern, zwei Cold-Metal-Transfer-Prozesse (CMT) oder eine Kombination aus einem CMT-Prozess und einem MSG-Pulsschweißprozess in einem System zu nutzen, basierend auf dem Aufbau: zwei Stromquellen, ein Brenner und zwei voneinander isolierte Kontaktrohre. „Die neue Prozesstechnologie sorgt für einen extrem stabilen Lichtbogen vom Schweißstart bis zum Füllen des Endkraters. Dadurch wird es möglich, dünne Bleche mit hoher Geschwindigkeit und wenig Spritzer sowie tiefem Einbrand und optimiertem Nahtausfließen zu verschweißen“, beschreibt Hubinger die perfekten Ergebnisse dieses Prozesses und er ergänzt: „Die KUKA KR 16-2 passte dabei gut zu den Anforderungen bei CMT Twin.“

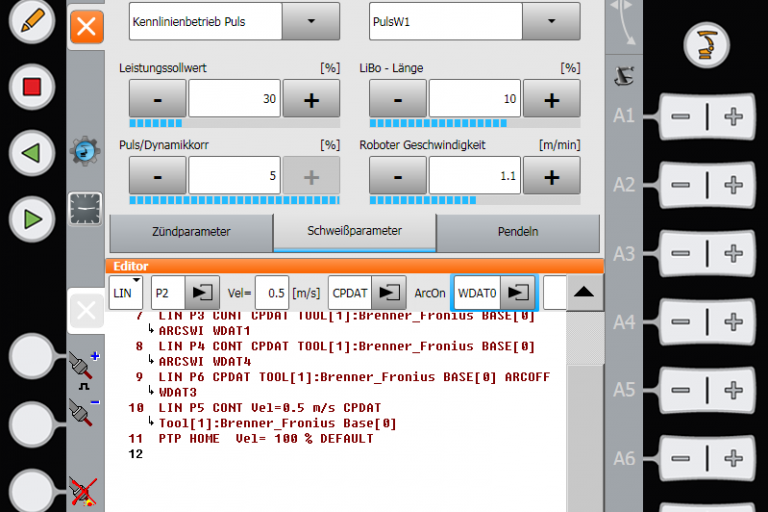

Die auf Windows basierende Software lässt sich mit dem Control Panel von KUKA sehr bequem bedienen. Mit der bei Fronius eingesetzten Schweißsoftware KUKA.ArcTech ist das System in nur wenigen Schritten programmierbar und kann rasch in Betrieb genommen werden.

Einfache Handhabung durch windowsbasierende Systemsoftware

Zudem sieht Bauer die KUKA Systemsoftware als großen Vorteil für die Forschungs- und Entwicklungs-Crew von Fronius. Sie ist das Betriebssystem und damit das Herzstück der gesamten Steuerung. In ihr sind alle Grundfunktionen hinterlegt, die zum Betrieb des Robotersystems benötigt werden, wie beispielsweise Bahnplanung oder I/O-Management. „Die auf Windows basierende Software lässt sich mit dem Control Panel von KUKA sehr bequem bedienen. Alle Funktionen und Programmierschritte sind für das jeweilige Werkstück abrufbar, was die Programmierung sofort überprüfbar macht. Für die Entwicklungsarbeit, in der Einstellungen bzw. Parameter schnell und oft geändert werden müssen, ist das von großer Bedeutung“, ist sich der KUKA-Ingenieur sicher.

„Programmieren, Konfigurieren, Laden, Testen, Diagnostizieren, Ändern, Archivieren. Das neue Planungstool KUKA.WorkVisual fasst alle Schritte eines Projekts in einer Software-Umgebung, mit einheitlicher Oberfläche und Menüführung, zusammen und ist darüber hinaus als universelle Programmierumgebung einsetzbar. So passt jeder Schritt von der Planung bis zur Realisierung nahtlos zum anderen“, so Michael Bauer. Außerdem kann der Funktionsumfang des Roboters durch zusätzliche, applikationsspezifische Softwarepakete erweitert werden. Mit der bei Fronius eingesetzten Schweißsoftware KUKA.ArcTech ist das System in nur wenigen Schritten programmierbar und kann rasch in Betrieb genommen werden. „Eine enorme Erleichterung sind die bereits vorgefertigten Konfigurationen von Fronius-Stromquellen. Das Programmieren simpler Schweißaufgaben lässt sich damit ebenfalls sehr einfach umsetzen“, weiß Reinhard Hubinger aus Erfahrung.

Alle Funktionen und Programmierschritte sind für das jeweilige Werkstück abrufbar, was die Programmierung sofort überprüfbar macht.

Infos zum Anwender

Innovation prägte die Sparte Schweißtechnik von Fronius seit der Unternehmensgründung im Jahre 1945. Seit Jahrzehnten nimmt sie maßgeblichen Einfluss auf die Fortschritte in der Schweißtechnik. Dieser Anspruch leitet Fronius seit Jahren von Innovation zu Innovation. Mit durchschlagendem Erfolg. (Bildquelle: Fronius)

Hohlwelle am Roboterarm erhöht Prozesssicherheit

Für Versuchsreihen mit dem klassischen CMT Prozess suchte Fronius ebenfalls einen neuen Roboter. „Im Blickpunkt des Interesses befinden sich bei CMT beispielsweise das Fügen von Stahl mit Aluminium, das spritzerfreie Löten beschichteter Bleche, ebenso Dünnblech-Schweißungen von Aluminium oder das Schweißen von Magnesium“, so Hubinger.

Dafür wählte man den KUKA KR 16 arc HW, einen Schweißspezialisten in Hohlwellenkonstruktion. Seine 58 mm große Durchlassöffnung im Arm und in der Hand ermöglicht die geschützte Verlegung aller gängigen Hohlwellen-Schlauchpakete. „Das vereinfacht die Offline-Programmierung aufgrund der vorgegebenen Störkontur und verlängert die Lebensdauer des Schlauchpakets. Zudem werden unerwünschte Peitschenbewegungen beim Umorientieren vermieden“, zeigt sich der Fronius-Entwickler zufrieden. Weitere Argumente, die für die Hohlwellenkonstruktion sprechen, sind eine erhöhte Zugänglichkeit sowie Bewegungsmöglichkeit des Roboters, die somit kompaktere Schweißzellen zulassen.

Die hohe Prozessqualität, die beim Schweißen gefordert wird, gewährleistet laut Michael Bauer die ausgesprochen hohe Präzision der KUKA-Roboter: „Die Armkonstruktion mit beidseitiger Lagerung in der Roboterhand sorgt für mehr Steifigkeit sowie weniger Vibrationen und bedeutet Unempfindlichkeit bei kleineren Kollisionen. In Kombination mit hochpräzisen Getrieben glänzen unsere Schweißprofis mit einer Wiederholgenauigkeit von besser als ±0,04 mm.“

Mit der kompakten Roboterlösung von Fronius und KUKA hat man nun den einmaligen Luxus, in einem System sowohl das WIG- als auch das Plasma-Verfahren, sehr einfach bedienbar, nutzen zu können.

Zwei Verfahren mit einem Roboter

Für die Entwicklungsarbeit des WIG Plasma – Prozesses von Fronius kommt der kleinere Sechsachser KR 5 arc HW, der über die gleichen Eigenschaften wie sein „größerer Bruder“ verfügt, zum Zug.

Das WIG-Verfahren ist trotz der langsameren Schweißgeschwindigkeit und geringeren Abschmelzleistung (Anm.: im Vergleich zu MIG/MAG) für viele Anwendungen mit höchsten Qualitätsanforderungen, wie beispielsweise im Rohrleitungs- oder Druckbehälterbau, zweifellos Garant für größtmögliche Qualität und daher nach wie vor erste Wahl. „Der konzentrierte, stabile Lichtbogen sorgt für eine ebene Naht, ohne Spritzer oder Schlacke“, erläutert Hubinger. Das Plasmaschweißen hat wiederum entscheidende Vorteile insbesondere bei Blechen und anderen Bauteilen dickerer Wandstärken. Da das Plasmaschweißen grundsätzlich dem WIG-Prozess ähnlich ist, kann dieses Verfahrens mit einem modularen Aufsatz zur digitalen Gasregelung und Steuerung des Lichtbogens mit jeder digitalen Fronius-WIG-Stromquelle genutzt werden.

Mit dieser neuen, sehr kompakten Roboterlösung, ebenfalls in Hohlwellenkonstruktion, von Fronius und KUKA hat man nun den einmaligen Luxus, in einem System beide Verfahren nutzen zu können. „Bei Anwendungen, wo mit WIG nicht mehr einlagig durchgeschweißt werden kann, kommt Plasma zum Einsatz. Der Wechsel zwischen beiden Verfahren funktioniert in der Praxis überaus einfach. Es ist kein zeitaufwendiger Tausch von Schlauchpaketen sondern lediglich der des Brennerkopfes notwendig“, freut sich Hubinger über die Flexibilität des Systems. Die offene Architektur der KUKA-Steuerung KR C4 spielte bei der Umsetzung dieser Lösung für ihn eine ganz wesentliche Rolle.

Zu einer perfekten Einheit verschmolzen

Ziel in der Schweißrobotik ist es, dem Kunden ein geschlossenes System anzubieten, bei dem sowohl Roboter als auch Schweißsystem einfach zu bedienen sind und die Inbetriebnahme schnell funktioniert. Das haben Fronius und KUKA nicht nur mit der WIG-Plasma-Roboterlösung sondern auch mit den KUKA-Welding Packages bereits in die Realität umgesetzt. Diese neuen Schweißrobotik-Lösungen bieten sehr flexible Kombinationsmöglichkeiten zwischen KUKA-Robotern und jedem Fronius-Schweißsystem. Dies erfordere laut Michael Bauer eine ausgezeichnete Zusammenarbeit zwischen Roboter- und Schweißsysteme-Hersteller, der es zum Schluss auf den Punkt bringt: „In Partnerschaft mit Fronius bietet KUKA optimal aufeinander abgestimmte und vorkonfigurierte Systeme. KUKA Roboter und Fronius-Schweißsystem verschmelzen zu einer perfekten Einheit und garantieren schnelle Einsatzbereitschaft und einfache Bedienung“.

Teilen: · · Zur Merkliste