anwenderreportage

ABB IRB: Roboter-Teamwork für fehlerfreie Wärmespeicher

Vorne Blech rein, hinten Energiespeicher raus: Bei der Pyropac in Sennwald (CH) fertigen sieben ABB-Roboter vollautomatisch bis zu vier Wärmespeicher pro Stunde. Diese äußerst komplexe Automationslösung hat Generalunternehmer Fördertechnik AG in enger Zusammenarbeit mit der marti systeme AG realisiert.

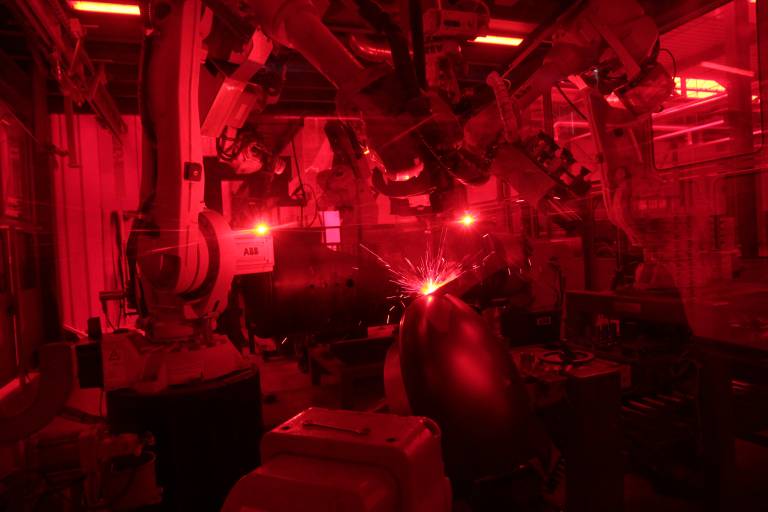

Blick in die Fertigungszelle der Pyropac AG durch ein Sicherheitsglas. Die ABB-Roboter schweißen in synchroner Arbeit komplette Wärmespeicher.

„Die optimierte Synchronisierung der Bewegungsabläufe in diesem komplexen System über fünf ABB-Robotersteuerungen mit „MultiMove“-Funktionen war eine wirkliche Herausforderung.“

Für die optimale Energieausnutzung bei der Wärmeversorgung und bei der Bereitstellung von Heißwasser sorgen heute ausgeklügelt konstruierte Warmwasserspeicher. Für die Fertigung ihrer beiden modernsten Speichertypen – WES 660 und WES 910 – hat die Weishaupt Gruppe im St. Galler Rheintal eine beträchtliche Investition getätigt. Hier, in Sennwald, liegt mit der Pyropac AG seit 1987 einer der Fertigungsstandorte des international führenden Konzerns für Wärmepumpen, Brenner- und Solartechnik. Die Produktionsstätte der Pyropac AG beeindruckt schon durch ihre Dimensionierung mit 90.000 m² Fläche. Das entspricht rund zwölf Fußballfeldern. In Sennwald werden heute alle Heizsysteme von Weishaupt sowie verschiedene Baugrößen von Energiespeichern gefertigt.

Die Schweißroboter sind mit Ausmess- und Brennerreinigungsstationen ausgerüstet. Programmierte Such- und Überwachungsroutinen stellen die gleichbleibende Schweißnahtqualität sicher.

Infos zum Anwender

Pyropac in Sennwald ist der größte Heizungsbauer der Schweiz und gehört zur Weishaupt-Gruppe. Rund 33.000 Heizsysteme werden hier jährlich gefertigt. Hauptabsatzmarkt sind die Länder der Europäischen Union. Das Werk im St. Galler Rheintal wurde ab 1987 errichtet und mehrfach ausgebaut. Heute sind hier über 100 Mitarbeiter beschäftigt.

www.weishaupt-ag.ch

Offene Automationsvorgaben

Im Herbst 2012 hat Pyropac mit der vierten Halle die jüngste Erweiterung eingeweiht. Sie wurde im Hinblick auf die Produktion der Weishaupt-Energiespeicher (WES) mit den Baugrößen 660 und 910 Liter erstellt. Diese werden in je acht ((oder je vier?)) verschiedenen Ausführungen angeboten, etwa mit integriertem Solarwärmetauscher oder mit eingebautem, spiralförmigem Edelstahlwellrohr für die Erwärmung von Trinkwasser.

„Als klar wurde, dass die WES hier in Sennwald produziert werden, haben wir einen Wettbewerb für die Fertigungsanlage ausgeschrieben“, erklärt Michael Haller, Fertigungsleiter bei der Pyropac. „Die Vorgaben waren recht offen. Wir wollten eine bestimmte Anzahl Wärmespeicher pro Tag herstellen, in einer möglichst kompakten und hoch automatisierten Anlage. Wie diese Automatisierung aussehen sollte, überließen wir den Anbietern.“

Vier Unternehmen präsentierten ihre Konzepte. Jenes der Fördertechnik AG setzte sich durch. „Wir hatten früher für eine Fassproduktion eine ähnliche, wenn auch technisch einfachere Automationslösung umgesetzt“, so Franz Kohler, stellvertretender Verkaufsleiter der Fördertechnik AG. „Im Angebot für die Pyropac legten wir den Fokus früh auf eine Lösung mit Industrierobotern. Die haben wir in enger Zusammenarbeit mit der Marti Systeme AG, unserem langjährigen Partner im Robotikbereich, für den Kunden erarbeitet.“

Das Herzstück der Fertigungslinie bilden sieben ABB-Roboter, die auf eng kalkuliertem Raum in einer geschlossenen Zelle synchronisiert zusammenarbeiten.

Auch zwei Positionierer integriert

Diese Lösung beeindruckt Experten wie Laien. Das Herzstück der Fertigungslinie bilden sieben ABB-Roboter, die auf eng kalkuliertem Raum in einer geschlossenen Zelle synchronisiert die Wärmespeicher vollautomatisch schweißen. Die Roboter holen sich dabei – je nach Arbeitsschritt – Schweißbrenner oder Werkstückgreifer aus dem Magazin. Diese Greifersysteme wurden von Marti spezifisch entwickelt. „Außer den Robotern sind auch noch zwei Positionierer von ABB in der Zelle integriert“, erläutert Günther Gartenmann, Leiter Robotik bei der Marti Systeme AG. „Die optimierte Synchronisierung der Bewegungsabläufe in diesem komplexen System über fünf ABB-Robotersteuerungen mit „MultiMove“-Funktionen war eine wirkliche Herausforderung.“

Am Beginn der Produktion steht ein IRB 4600, der das vor Ort automatisch gerundete Blech für den Wärmespeicherkörper mit einer Längsnaht verschweißt. Dann übernimmt der größte Roboter im Team, der IRB 7600 mit seiner Tragkraft von 500 kg und seiner enormen Reichweite. Zentral installiert, transportiert er den Behälter innerhalb der Schweißzelle zu den verschiedenen Bearbeitungsstationen, wo die weiteren Roboter vom Typ IRB 1600 und 4600 insgesamt über drei Dutzend Teile innen und außen präzise aufschweißen, inklusive Deckel und Boden des Speichers. Zum Abschluss übergibt der IRB 7600 den fertig ausgerüsteten und verschweißten Energiespeicher an eine Hänge-Förderstrecke, über die er die Fertigungszelle verlässt.

All diese Arbeiten laufen vollautomatisch ab. Die Schweißroboter sind mit Ausmess- und Brennerreinigungsstationen ausgerüstet. Programmierte Such- und Überwachungsroutinen stellen die gleichbleibende Schweißnahtqualität sicher. Einzig bei den Modellen mit dem spiralförmigen Wellrohr für die Trinkwassererwärmung wird dieses außerhalb der Zelle manuell von einem Arbeiter eingeschweißt. „Die Automatisierung dieses Schritts mit der Einpassung des flexiblen Werkstücks wäre schlicht zu aufwändig und unökonomisch gewesen“, erklärt Gartenmann.

Hochgesteckte Anforderungen erfüllt

Auch so waren zahlreiche Herausforderungen zu meistern. Die zu verschweißenden Bauteile müssen eigentlich in einer Genauigkeit innerhalb sehr enger Toleranzgrenzen vorliegen, um in der automatischen Fertigung die hohen Qualitätsanforderungen an das Endprodukt zu erreichen“, führt Kohler aus. Noch können die nicht alle Zulieferer gewährleisten. „Deshalb sind vor manchen Arbeitsschritten Messungen nötig. Und wir haben Suchroutinen eingebaut, damit die Roboter nur jene Stücke verarbeiten, die ganz genau passen“, ergänzt Gartenmann. Die Flexibilität, die Roboter mit ihren Programmiermöglichkeiten bieten, war damit für das Gesamtprojekt ein Segen, zumal so auch konstruktive Änderungen an den Wärmespeichern selbst in der Phase der Inbetriebsetzung noch umgesetzt werden konnten. „Diese kompakte Fertigungslinie erfüllt unsere hochgesteckten Anforderungen an die Qualität unserer Wärmespeicher“, hält Haller fest. In einem vielschichtigen, umfangreichen Projekt wie diesem gebe es immer unvorhergesehene Probleme zu meistern, die aber in partnerschaftlicher Atmosphäre gelöst wurden.

Weshalb fiel die Wahl auf Roboter von ABB? „Wir schätzen deren Flexibilität und Zuverlässigkeit sowie den Support von ABB“, erklärt Günther Gartenmann von der Marti Systeme AG, „erfahrungsgemäß stark sind sie ja insbesondere im Schweißbreich.“ Zudem sei das 3D-Simulationsprogramm RobotStudio von ABB bei der Planung der Zelle und der Visualisierung für den Endkunden überaus hilfreich gewesen. „Und wir wissen, dass die Experten von Marti die ABB-Roboter kennen, mit ihren Programmierfähigkeiten deren Potenzial ausschöpfen können“, ergänzt Franz Kohler von der Fördertechnik AG.

Auffällig sind die kompakten Abmessungen der gesamten Schweißzelle. Sämtliche Steuerschränke der Anlage sowie die Zuführungen der Schweißdrähte sind auf dem Dach der Zelle installiert, ebenso ihre zentrale Rauchgasabsaugung. Die Energiezuführungen erfolgen ebenfalls von oben oder durch den Fußboden und die tragenden Säulen, was einen freien Zugang für die Wartung aller Komponenten ermöglicht. Sind alle Teile verschweißt und der Behälter verschlossen, hängt ihn der IRB 7600 an eine Hänge-Förderstrecke, über die er die Schweißzelle verlässt. Nebenan erfolgt die manuelle Leck- und Druckprüfung der Wärmespeicher. Abschließend werden sie lackiert – vom achten ABB-Roboter in dieser ausgefeilten Produktionslinie.

Teilen: · · Zur Merkliste