Wie neue Rollennaht-Elektroden das Schweißen von strukturierten Blechen ermöglichen

Um Konstruktionen z. B. im Fahrzeugbau leichter zu gestalten, werden beispielsweise dünnere Bleche mit steifigkeitserhöhenden Strukturen als Höcker mit 6-Eck-Förmiger bienenwabenähnlicher Grundfläche eingesetzt. Wirtschaftlich lassen sich diese Bauteile u. a. per Rollennahtschweißen verarbeiten, weil hiermit hohe Prozessgeschwindigkeiten möglich sind und ohne bzw. Schweißzusatzwerkstoffe gearbeitet wird. In Zusammenarbeit von TIME und BTU wurden hierfür entsprechende Elektroden entwickelt, getestet und zur Serienreife gebracht.

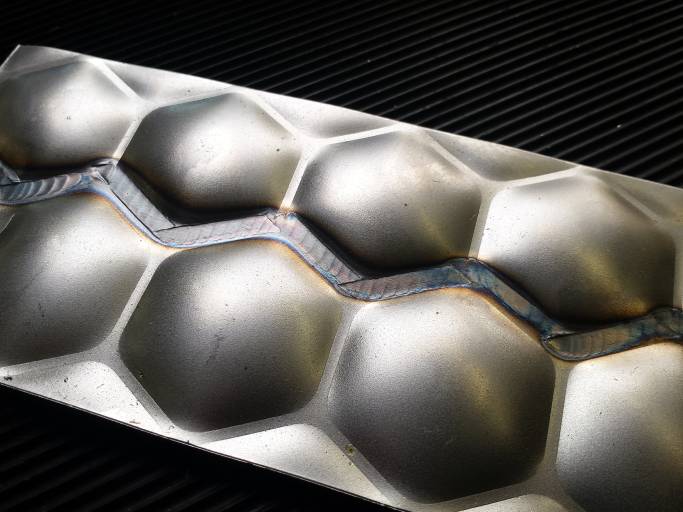

Mit einer nichtlinearen Rollennahtelektrode (Zick-Zack) lassen sich Wabenbleche strukturerhaltend und dichtend verschweißen.

Die BTU Cottbus beschäftigt sich seit längerem mit den Vorteilen und dem Potenzial strukturierter Wabenbleche: Im Vergleich zu ebenen Blechen ergibt sich eine dreifach größere Steifigkeit. Also kann der Konstrukteur die Blechdicke z. B. von 0,7 auf 0,5 mm reduzieren, was einer Masse-Reduktion von knapp 30 % ergibt. Werden zwei Bleche aufeinandergelegt und durch Schweißen verbunden, so entstehen Bauelemente mit Hohlräumen zwischen den Blechen. Diese Bauteile besitzen die 12-fache Steifigkeit, was in der Praxis zu über 50% Gewichtsersparnis führt. Oder: 3 mm Aluminiumbleche können mit 2 x 0,5 mm Wabenblechen aus Stahl ersetzt werden, was das Bauteil deutlich kostengünstiger und umweltschonender macht. Daneben eröffnen sich weitere Anwendungsfelder z. B. im Wärmetauscher- und Behälterbau, wo Flüssigkeiten die verschweißen Wabenbleche durchströmen können und somit den Inhalt der Behälter temperieren.

Doch dabei gibt es ein Problem: Beim Rollennahtschweißen von strukturierten Blechen führen klassische Rollennaht-Elektroden zur teilweisen bzw. vollständigen Einebnung der Wabenstrukturen, was deren versteifende Wirkung reduziert bzw. vollständig aufhebt. Wie also können solche dünnen Wabenbleche optimal gefügt werden?

Die Experten aus Cottbus wurden auf das rheinland-pfälzische Technologie-Institut für Metall & Engineering (TIME) aus Wissen aufmerksam. Hier beschäftigen sich Schweißfachleute wissenschaftlich wie praktisch mit der Optimierung von Schweißtechnologie besonders in Bezug auf deren applikationsspezifischen Einsatzfall. Auch sind die Wissener gleichermaßen fit, wenn es darum geht, Projekte durch aktuelle öffentliche Programme auf Länder-, Bundes- und EU-Ebene fördern zu lassen. So wurde das Rollennaht-Schweissen für Wabenbleche gemeinsam mit der BTU Cottbus als DVS-Forschungsprojekt durchgeführt.Im Rahmen des Vorhabens entwickelten und bauten die TIME-Experten und die BTU Cottbus-Senftenberg die Prototypen von zwei neuartigen Rollennaht-Elektroden für unterbrochene und für lineare Schweißnähte, die in Experimenten am TIME und im Praxisbetrieb ihre Tauglichkeit unter Beweis stellten. Diese Spezialelektroden sind mittlerweile zum Patent angemeldet.

Steifigkeitserhöhende Wabenstrukturen sorgen z. B. im Fahrzeugbau für Gewichtserspanis. (Bilder: TIME)

Elektroden und Verfahren

Für die Versuche stellte die BTU Cottbus strukturierte Bleche zur Verfügung, die bei TIME unter definierten Bedingungen und methodischer Vorgehensweise geschweißt wurden. Zu Beginn nutzte die TIME zur Erforschung der grundlegenden Kenntnisse Bleche mit den Werkstoffqualitäten DC04 und 1.4301 mit Blechdicken von 0,5 und 0,7 mm. Schnell war klar: Die neuartigen Elektroden müssen die Topologie der Bleche berücksichtigen, um das Einebnen der Waben zu vermeiden. TIME und BTU hatten die Idee, Elektroden mit veränderten Geometrien an der Kontaktzone zu entwickeln, deren Ausgestaltung und Konstruktion am TIME durchgeführt wurde.

So besitzt eine Elektrode eine periodisch unterbrochene Profilierung: Um unterbrochene Schweißnahtlinien (Steppnähte) zu erreichen, wurden in die zylindrische Kontaktfläche laterale Unterbrechungen eingefügt, sodass diese beim Abfahren der Struktur die Versteifungselemente verformungsfrei überspringen. Die Versteifungselemente werden vertikal übersprungen.

Die zweite Elektrode mit in Schweißrichtung nichtlinearer Form hat einen zickzackartigen Verlauf und wurde somit für das konturerhaltende Dichtnahtschweißungen konzipiert. Beide Elektroden finden Anwendungen bei verschiedenen Paarungen und können teils auch in Kombination mit konventionellen Rollengeometrien verwendet werden.

Seitenansicht der Zick-Zack-Rollennahtelektrode, passend zur Wabenblechstruktur ausgelegt.

Nachhaltige Konstruktion der Elektroden

Bei der Steppnaht-Elektrode wurden in die beiden Halbschalen Taschen eingefräst und Kontaktstücke eingesetzt. Durch einen Zahnring im Inneren der Elektrode werden die Kontaktstücke radial verschoben und die Elektrode kann außen durch Drehen auf den einzustellenden Durchmesser zur Verschleißkompensation abgearbeitet werden.

Bei der Zickzack-Elektrode besteht der Grundkörper aus zwei Halbschalen und einem Zwischenring. In die Bauteile wurden ebenfalls Taschen vorgesehen zur Aufnahme und Fixierung der verschleißenden Kontaktstücke. Durch auf die Nabe aufschiebbare Distanzringe mit unterschiedlichen Wanddicken können die Kontaktstücke bei Verschleiß nach außen geschoben werden.

Aus umfangreichen Testschweißungen wurden Schweißbereichsdiagramme bzw. Prozessfenster abgeleitet. Als Vergleich und Referenz dienten Schweißuntersuchungen mit konventionellen Rollennaht-Elektroden. Die Verbindungseigenschaften wurden bei den Experten in Cottbus durch Metallografie-, Festigkeits-, Druck- und Dichtheitsuntersuchungen validiert. Als Vergleich und Referenz dienten Schweißuntersuchungen mit konventionellen Rollennaht-Elektroden.

Die Untersuchungsergebnisse zeigten Unterschiede bei den Prozessparametern und der Ausprägung der Verbindung in Abhängigkeit von der geschweißten Struktur, dem ausgewählten Schweißpfad und des geschweißten Werkstoffes gegenüber den Referenzschweißungen und es erfolgte eine Optimierung der Schweißnahtqualität. Somit konnten sehr gute Ergebnisse bei Erhalt der Struktur in Referenz zu Schweißuntersuchungen am ebenen Blech erzielt werden.

Wärmetauscher und Thermobehälter sind Zukunft

Neben der Verwendung von strukturierten Blechen für Leichtbauapplikationen können diese auch als durchströmte Wände für z. B. Wärmetauscher zur Anwendung kommen. Werden Wabenbleche mit anderen, strukturierten oder ebenen Blechen überlappend im Parallelstoß angeordnet, können Paarungen mit Hohlräumen zwischen den Blechen entstehen, sogenannte mehrschalige Bauelemente. Da diese Hohlräume z. B. die Möglichkeit zum Durchströmen mit flüssigen Medien bieten, lassen sich zukünftig damit auch Wärmetauscher und temperierbare Behälter realisieren.

Durch die Topologie der strukturierten Bleche und der Möglichkeit, durch Variation der Ausrichtung der Strukturen zueinander verschiedene hohlraumbildende Paarungen zu kreieren, sind verschiedene Schweißnahtlinien möglich.

Verschweißte Wabenbleche testeten die BTU Cottbus-Senftenberg und TIME mittels Druck- und Dichtheitsprüfung nach DIN EN ISO 17654 mit dem Ziel, die Eignung solcher mehrschaligen, durchströmbaren Bauelemente beispielsweise für Heizkörper, temperierbare Behälter und Wärmetauscher zu untersuchen. Die Einzelbleche wurden durch Widerstandspunktschweißen miteinander zu mehrschaligen Bauelementen verbunden und dann an den vier Rändern mittels Rollennahtschweißen dichtgeschweißt.

Bei der Druckbeaufschlagung wurde der Druck um jeweils 1 bar angehoben, dann stabilisiert und anschließend für mindestens 5 min gehalten. Die Verformungen unter der Druckbeanspruchung waren stets geringer als 20 mm, welche die Norm als Grenze vorsieht. Die Rollenschweißnähte weisen die geforderte Dichtheit über die gesamte Prüfungdauer auf.

Teilen: · · Zur Merkliste