anwenderreportage

AutoForm CATIA V5: Simulation in der Blechumformung - Um den Faktor drei schneller

Im Werkzeugbau wird das Zeitfenster in der Kalkulationsphase und von der Auftragserteilung bis hin zu Try-out und Abmusterung immer kleiner. Rath Werkzeugbau setzt deshalb bei allen Schritten der Methodenplanung auf die Software von AutoForm.

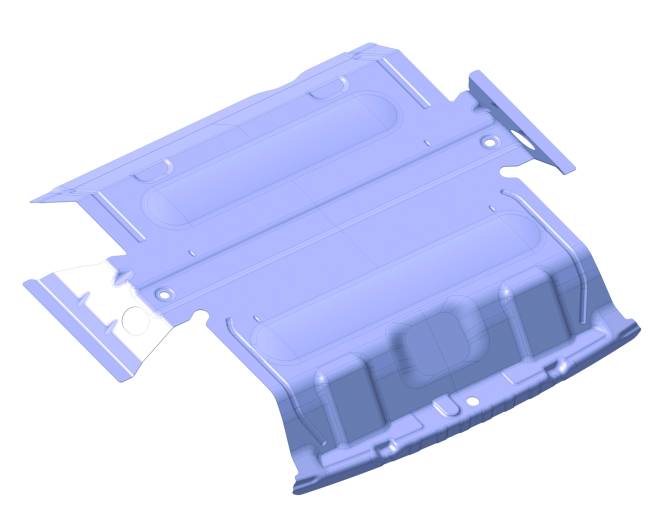

Das Strukturbauteil aus dem beschriebenen Projekt besteht aus tiefgezogenem 0,8 mm dickem HX260LAD. (Alle Bilder: AutoForm / Rath)

„CATIA V5, das im Mittelpunkt der Werkzeugkonstruktion steht, haben wir zeitlich nacheinander durch mehrere AutoForm-Software-Produkte ergänzt, mit denen wir heute die Abläufe unserer gesamten Prozesskette von der Angebotsphase bis zum Try-out optimieren.“

Am Anfang jeder Neukonstruktion eines Werkzeugs für die Blechumformung steht der Methodenplan. Die Entwicklung der Methode findet meist ebenso im 3D-CAD statt wie die eigentliche Werkzeugkonstruktion. Das Problem: CAD-Systeme sind von Haus aus nur bedingt geeignet, den Methodenplaner optimal zu unterstützen, was nicht zuletzt viel Zeit kostet und die Vorkalkulation erschwert. Spätestens wenn weitere Schritte ins Spiel kommen – z. B. der schnelle Nachweis der Machbarkeit vom Bauteil und Prozess, die simulationsgestützte Ermittlung von Beschnittkonturen und Ziehsicken, die Überprüfung der Maßhaltigkeit oder die Kompensation der Rückfederung – sind Tools vom Spezialisten gefragt. Zu den ersten Adressen auf diesem Gebiet zählt seit vielen Jahren AutoForm. Der Softwarespezialist bietet ein breit aufgestelltes und exakt aufeinander abgestimmtes Produktportfolio, das alle Stationen entlang der Wertschöpfungskette in der Blechumformung abdeckt.

Ein Unternehmen, das dies im Engineering mit den Tools von AutoForm konsequent umgesetzt hat, ist der Blechspezialist Rath Werkzeugbau in Kreuztal im Siegerland (D), wo man sich mit aktuell 160 Mitarbeitern vorwiegend auf den Bau von Einzel- und Transferwerkzeugen spezialisiert hat. „Wir sind stark im Automotivbereich engagiert und haben deshalb den gesamten CAD-Bereich 2003 auf CATIA umgestellt. Seither simulieren wir auch schon mit AutoForm”, erklärt Holger Stötzel, der als Entwicklungsleiter auch für die Gestaltung aller Prozesse im 22 Mitarbeiter starken Engineering-Bereich von Rath verantwortlich ist. „CATIA V5, das im Mittelpunkt der Werkzeugkonstruktion steht, haben wir zeitlich nacheinander durch mehrere AutoForm-Software-Produkte ergänzt, mit denen wir heute die Abläufe unserer gesamten Prozesskette von der Angebotsphase bis zum Try-out optimieren.“

Wie gut die Abläufe mit AutoForm funktionieren, zeigt das Beispiel eines vor Kurzem stattgefundenen Projekts, einem knapp 900 mm langen, gut 700 mm breiten und ca. 120 mm hohen Strukturbauteils aus 0,8 mm dickem HX260LAD, das im Handeinlegebetrieb produziert werden soll. Das Blechteil gehört zu einer insgesamt acht Teile umfassenden Baugruppe für den Karosseriebereich, deren Werkzeuge ebenfalls in Kreuztal gefertigt wurden.

Tim Scharfenberg und Holger Stötzel vom Rath-Entwicklungsteam beim Try-out auf der 16.000 kN-Presse des Herstellers Schuler SMG. Diese ist die größte der insgesamt drei Pressen bei Rath, mit der Höhe eines mehrstöckigen Hauses.

Heiner Nickel

bei Rath verantwortlich für die Angebotsmethode und -simulation sowie für die Vorkalkulation.

„ProzessPlanerplus ist eine ideale Software, wenn es zum Beispiel darum geht, schnell alternative Methoden zu entwerfen, um diese gleich auf ihre Machbarkeit hin zu überprüfen.“

Alternative Methoden schnell auf Machbarkeit überprüfen

Wie gewohnt startete auch dieses Projekt mit der Angebots- und Kalkulationsphase, die mit einer – hier nur groben – Methodenplanung verbunden ist, wobei AutoForm-ProzessPlanerplus zum Einsatz kam. „Das ist eine ideale Software, wenn es z. B. darum geht, schnell alternative Methoden zu entwerfen, um diese gleich auf ihre Machbarkeit hin zu überprüfen”, berichtet Heiner Nickel, der bei Rath für die Angebotsphase verantwortlich ist. Nickel hat nur das Blechteil vor Augen und macht sich Gedanken, wie sich das Bauteil in geforderter Qualität herstellen lässt, natürlich bei möglichst geringen Kosten, was ebenfalls von der Software unterstützt wird.

Ein weiteres AutoForm Produkt, das Heiner Nickel verwendet, ist AutoForm-StampingAdviserplus. Die Software benutzt er dafür, um die Platine zu definieren, wobei das 3D-Modell sozusagen plattgedrückt wird. „Damit gehen wir dann ins Rennen und zeigen dies auch dem Kunden”, erklärt Nickel. „Ein großer Fokus liegt dabei immer auf dem Materialeinsatz. Ist der vom Kunden nicht vorgegeben, definieren wir diesen Wert.“

Bei AutoForm-DieDesignerplus handelt es sich um ein sehr leistungsfähiges Konstruktionstool in der AutoForm-Welt zur Entwicklung der Ziehanlage. AutoForm-DieDesignerplus punktet u. a. damit, dass man damit sehr schnell auch zu alternativen Wirkflächen gelangt. Deshalb wird die Software auch von Heiner Nickel genutzt, um die Herstellbarkeit bereits im Vorfeld abzusichern. „Wenn wir ein Angebot abgeben, müssen wir sicher sein, dass wir es herstellen können”, unterstreicht Holger Stötzel. „Das bekommen wir nur hin, wenn wir schon in der Angebotsphase ein wenig in die Tiefe gehen und eine richtige Ziehanlage generieren.“ Dies sei mit AutoForm-DieDesignerplus nun deutlich einfacher geworden bestätigt er. Grundsätzlich könne man aber mit den AutoForm-Lösungen, auch ohne eine Ziehanlage generiert zu haben, im Vorfeld schon eine Umformung simulieren. „Das ist der allererste Schritt, den wir machen. Und zwar jedes Mal.“ Der Vollständigkeit halber muss auch noch AutoForm-CostEstimatorplus Erwähnung finden, das in diesem Fall als zusätzliche Software von Nickel für die Vorkalkulation genutzt wird, die der Vertrieb zusammen mit dem Nachweis der Herstellbarkeit verwendet, um das Angebot zu erstellen.

Per Simulation wurde im Vorfeld bei Überbiegung und Rückfederung eine Abweichung von +/- 3 mm ermittelt, ...

Infos zum Anwender

Rath Werkzeugbau fertigt auf 5.000 m² Produktionsfläche qualitativ hochwertige Werkzeuge für die blechverarbeitende Industrie – und das seit über 70 Jahren. www.rath-werkzeugbau.de

Ziehsicken automatisch ermittelt

Haben Vertrieb und Kunde ja gesagt und der Datensatz vom Kunden liegt vor, geht es auf Basis der von Heiner Nickel bereits vorkonstruierten Ziehanlage an die weiteren Schritte. Diese beginnen mit der Feinmethode am Arbeitsplatz des Simulationsspezialisten Michael Roth, der mit AutoForm-DieDesignerplus die Ziehanlage des Strukturteils zunächst noch etwas optimiert hat. Ebenfalls nicht mehr verzichten möchte man bei Rath auf AutoForm-Sigmaplus, das in Kreuztal bereits vor eineinhalb Jahren angeschafft wurde.

Roth setzte AutoForm-Sigmaplus bei dem Strukturbauteil zunächst zur automatischen Ermittlung der Ziehsicken ein. Dabei werden von AutoForm-Sigmaplus im Hintergrund verschiedene Rückhaltekräfte berechnet. Früher hätte man hier verschiedene Versuche nach der Trial-and-Error-Methode gemacht, wobei zusätzliche Parameter wie Prozess- oder Platinenschwankungen, Einlageschwankungen, Ölungen oder die Zugfestigkeit vom Material häufig unberücksichtigt blieben. „Das kann ich durch die Berechnungen mit AutoForm-Sigmaplus heute alles absichern und erhalte auf Anhieb den wirklich optimalen Wert.“

In diesem Zusammenhang weist AutoForm-Keyuser Tim Scharfenberg auf einen weiteren Bereich hin, wo sich AutoForm-Sigmaplus als äußerst nützlich erwiesen hätte. „Immer wichtiger wird es, bereits in der Theorie die Maßhaltigkeit eines Bauteils zu betrachten.“ Hier ergab sich durch die Simulation, dass das Bauteil mit den nominalen Flächen mit +/- 3 mm gegen Null aufspringt, „was der Kunde garantiert nicht freigegeben hätte.“

Bessere Oberflächen als mit CATIA

Der nächste Schritt betrifft die Herstellbarkeit und findet in der CAD-Welt am CATIA-Arbeitsplatz von Martin Menn statt, zusammen mit AutoForm-ProcessDesignerforCATIA. Auf Basis der von Michael Roth entwickelten Methode findet in AutoForm-ProcessDesignerforCATIA nun die vollständige, detaillierte Methodenplanung statt, sowohl für alle Tiefzieh- als auch für Folgeoperationen. Wie der Name es schon andeutet, wird mit dieser Software von AutoForm direkt in der CATIA-Umgebung gearbeitet. Ein echtes „Plus“ sei auch die hohe Qualität der Flächen, die sich mit AutoForm-ProcessDesignerforCATIA erzielen lassen, was eine realistischere Absicherung und damit kürzere Try-out-Zeiten ermöglicht. Aus den Flächendaten lassen sich dann per CAM-Software die NC-Daten ableiten, mit denen die Wirkflächen gefräst werden.

Nicht unerwähnt bleiben sollte an dieser Stelle auch die AutoForm-QuickLinkforCATIA Software, mit der sich alle Prozessdaten als strukturiertes Datenpaket (Zip-Datei) aus der AutoForm-Welt in CATIA einfach transferieren lassen. Das funktioniert natürlich auch in umgekehrter Richtung. AutoForm-QuickLinkforCATIA wurde auch bei diesem Projekt intensiv genutzt. „An diesem Punkt der Methodenplanung gehen wir dann mit dem Werkzeug in die Konstruktion, während wir hier noch weiter an der Feinmethode arbeiten”, beschreibt Holger Stötzel die ab hier beginnende, parallele Vorgehensweise, was insgesamt eine Menge Zeit spart. Denn vieles in der Konstruktion ist ja unabhängig von der finalen Fläche.

Rückfederungsberechnung garantiert Maßhaltigkeit

Jetzt ist der Schritt gekommen, um an der Maßhaltigkeit zu arbeiten, denn es wurde mit AutoForm-Sigmaplus ja eine theoretische Abweichung von +/- 3 mm festgestellt. Hier kommt nun AutoForm-Compensatorplus ins Rennen, was dazu dient, das Bauteil – ebenfalls im Vorfeld per Simulation – maßhaltig zu bekommen. Hierzu werden über eine präzise Rückfederungsberechnung die Wirkflächen automatisch modifiziert. So konnten Überbiegung und Rückfederung auf diese Weise auf einen Wert von +/- 0,5 mm kompensiert werden. Die so optimierte Freiformfläche gibt man bei Rath direkt an die Werkzeugkonstruktion weiter, wo die Fläche dann final ins CAD-Modell eingebracht und deren Fräsfreigabe erteilt wird. „So fräsen wir heute Wirkflächen, die auf Anhieb gut funktionieren”, betont Tim Scharfenberg.

Nachdem das Problem mit der Aufbiegung beseitigt war, wurden zum Abschluss noch die Beschnittlinien, also die Außenkontur, optimiert. Ebenfalls simulationsgestützt, hier mit AutoForm-Trimplus. „Mit der finalen Simulation in AutoForm-Trimplus werden die Beschnittlinien nochmals berechnet und auf das jeweilige Beschnittwerkzeug abgestimmt”, erläutert Scharfenberg. „So senken wir gegenüber früher nicht nur die Kosten, sondern auch die Gesamtdurchlaufzeiten. Heute gehen wir nach der Berechnung mit AutoForm-Trimplus mit den Beschnittwerkzeugen direkt in den Erodierprozess.“

Mit dem Laptop auf die Presse

Ist alles gefräst und die Beschnittwerkzeuge sind erodiert, geht es auf die Presse. Für diese Try-out-Phase gibt es dann einen Report, also eine Dokumentation für die Fertigung auf Papier oder als Datei. Bei deren Herstellung hilft der AutoForm-ReportManager sowie ein Try-out-Handbuch. „Ich gehe dann mit dem Laptop und der Simulation auch schon mal auf die Presse“, berichtet Holger Stötzel. „So kann ich, wenn es irgendwo eine Abweichung gibt, den Kollegen gleich gezielt sagen, was verändert werden darf und was nicht.“

Mehr Sicherheit und deutlich schneller

Es sei den Verantwortlichen bei Rath darum gegangen, mehr Sicherheit in den gesamten Prozess zu bringen, begründet der Entwicklungsleiter die Investition in AutoForm. „Allgemein kann man sagen, dass wir die Anzahl der Q-Schleifen halbiert haben.“ Bereits in der Anfragephase könne man das mögliche Risiko eines Auftrags – beispielsweise durch eine ungenaue Vorkalkulation – deutlich besser abschätzen und so wesentlich sicherer dem Kunden gegenüber auftreten. Zudem sollten durch die Investition zwar auch Kosten gesenkt werden, aber nicht zuletzt auch die Durchlaufzeiten. „Denn die Zeitschiene, die uns die Kunden vorgeben, wird immer knapper.“

Dass dieses Ziel erreicht worden sei, würde das Beispiel des Strukturbauteils verdeutlichen, fasst Holger Stötzel zusammen. „Hier war es so, dass wir nach 19 Stunden die CAD-Methodendaten in die Simulation übergeben konnten.“ Früher hätte man dreimal so lange benötigt. „Wir sind bei der Methodenplanung also um den Faktor drei schneller geworden.“

Teilen: · · Zur Merkliste