anwenderreportage

Rejlek setzt auf DLC-Beschichtungen von Eifeler Austria

Die Rejlek Metal & Plastics Group setzt bei ihren Konstruktionen auf DLC-Beschichtungen als Standzeit verlängerndes „Lebenselixier“. Bei den Wienern ist es mittlerweile Usus, dass gleitende Teile zuerst zu Eifeler Austria kommen, bevor sie in einem Werkzeug verbaut werden. Von Sandra Winter, x-technik

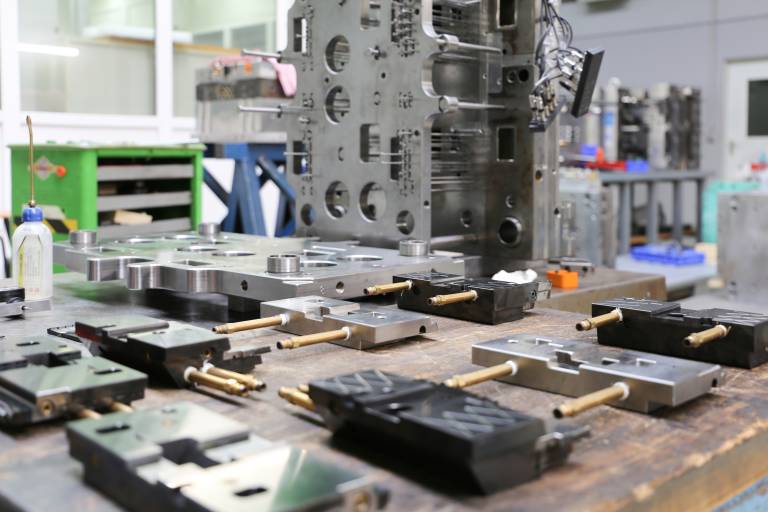

Die reibungs-, verschleiß- und korrosionsmindernden Eigenschaften von DLC-Schichten bewähren sich bei Rejlek insbesondere an jenen Stellen, wo sich Bauteile oder Komponenten gegeneinander bewegen. (Bilder: x-technik)

Shortcut

Aufgabenstellung: Beschichtung von Spritzgusswerkzeugen bzw. Teilen davon, um vorzeitigen Verschleiß und Passungsrost zu verhindern.

Lösung: DLC-Beschichtung von Eifeler Austria.

Nutzen: Längere Funktionsfähigkeit der Spritzgusswerkzeuge durch Vermeidung von Passungsrost und Kunststoffablagerungen auf der Werkzeugoberfläche, verbunden mit verbesserter Gleiteigenschaft bei beweglichen Teilen und leicht entformbare Produkte.

Bei spanabhebenden Werkzeugen ist Beschichten längst gang und gäbe. Nun, unterstützt durch neuere Entwicklungen im Dünnschichtbereich, werden auch Spritzguss- und Folgeverbundwerkzeuge immer mehr mit maßgeschneiderten Schichten überzogen die vor Verschleiß schützen, indem sie reibungsmindernd wirken, aber auch das Aufkleben von Kunststoffen beim Spritzgussvorgang verhindern. Bei der Rejlek Metal & Plastics Group (Rejlek) war es ein großer Kunde aus der Medizintechnik, der vor rund sechs Jahren den Anstoß dazu gab. „In diesem Fall handelte es sich um ein 32-fach Lohnwerkzeug für Hunderte Millionen Stück eines Wegwerfprodukts aus Polystyrol, bei dem extrem kurze Zykluszeiten von 7,7 Sekunden sowie eine monatelange Rund-um-die-Uhr-Fertigung ohne Werkzeugservice gefordert waren. Ohne Beschichtung wären diese Ansprüche unmöglich zu erfüllen gewesen“, beschreibt Ing. Norbert Zingl, Betriebsleiter des Werkzeugbaus bei Rejlek einen Auftrag, der sich auch auf alle anderen Geschäftssegmente auswirken sollte. Denn die guten Erfahrungen, die der Wiener Spritzgussform- und Stanzwerkzeugbauer mit von der Firma Eifeler Austria beschichteten Schiebern, Auswerfern und anderen Gleitteilen machte, kommen längst allen Kunden zugute.

Vor allem Passteile, also Konen, Abdichtbereiche oder auch Angusszieher, werden regelmäßig mit dem Pickup-Service von Eifeler Austria zwischen dem 23. und 22. Wiener Gemeindebezirk hin- und hergeschickt. Diese lokale Nähe zum langjährigen Beschichtungspartner des Vertrauens sei laut Zingl von enormem Vorteil, zumal es einige Dinge gibt, die man am besten vor Ort bespricht. „Meist werden nur gewisse Teile eines Werkzeugs beschichtet und bei so einem Lokalaugenschein kann man sich ein besseres Bild von der Gesamtkonstruktion machen, um zu entscheiden, wie ein Teil bestmöglich in der DLC-Anlage zu platzieren ist. Bei Bohrern oder Fräsern ist es einfach: Da wird der Schaft in eine entsprechende Halterung gesteckt und schon kann es losgehen. Bei einem Spritzgusswerkzeug mit komplizierten Geometrien hingegen muss wohlüberlegt sein, wie dieses für eine punktgenaue Auftragung dieser schwarzen Schutzschicht an den richtigen Stellen zu drapieren bzw. zu befestigen ist“, erklärt Viktor Gorgosilits, Geschäftsführer der Eifeler Plasma Beschichtungs GmbH.

Eine DLC-Beschichtung lässt sich auf den ersten Blick an ihrer dunklen Farbe erkennen.

„Unsere Kunden erwarten sich hochpräzise Spritzgusswerkzeuge, die möglichst selten zu warten und zu servicieren sind. Mit einer DLC-Beschichtung an neuralgischen Stellen, die besonders verschleißanfällig sind, können wir die Standzeiten unserer Konstruktionen proaktiv verlängern.“

Dünner Schutzfilm passt für 99 % der Spritzgusswerkzeuge

DLC steht für Diamond-Like-Carbon. Gegenüber herkömmlichen PVD-Schichten zeichnen sich solche diamantähnlichen Kohlenstoffe mit einem noch besseren Gleitverhalten und mit einer äußerst niedrigen Abscheidetemperatur von höchstens 200° C aus. Das bedeutet: Auch Werkstoffe wie Aluminium, Messing, Kupfer oder niedrig angelassene Stähle können mit diesem Schutzfilm versehen werden, der reibungs-, verschleiß- und korrosionsmindernde Eigenschaften verleiht. „Dieser Beschichtungstyp passt für 99 % aller Spritzgusswerkzeuge. Mit maximal 200° C in der Anlage sind wir selbst bei Kunden, die bei älteren Werkzeugen nicht mehr wissen, welches Material verwendet wurde, auf der sicheren Seite“, streicht Viktor Gorgosilits einen weiteren Vorteil einer DLC-Beschichtung mittels PECVD-Verfahren (Plasma Enhanced Chemical Vapour Deposition) hervor.

Bei der Firma Rejlek sind es derzeit vor allem die Warmarbeitsstähle wie der 1.2344 oder nichtrostende Chromestähle wie der M310, die zum Einsatz kommen. „Der 1.2344 ist ein extrem zähes Material, das sich sehr gut für unseren klassischen Formenbau, insbesondere auch für die Fertigung von Steckern mit sehr dünnen, langen Geometrien, eignet. Und der M310 ist ein besonders harter, korrosionsbeständiger Spezialstahl, den wir hauptsächlich bei unseren Medizintechnikprodukten verwenden“, geht Zingl ins Detail. Der gelernte Werkzeugmacher ist bereits seit 1989 für Rejlek tätig. Seit damals habe sich vieles verändert: „Die Kunststoffe werden immer komplexer und zunehmend mit Flammhemmern, Stabilisatoren, Antioxidantien sowie zahlreichen weiteren Additiven versehen, denen unser Spritzgusswerkzeug erfolgreich zu trotzen hat. Bei Polyamiden haben wir mittlerweile einen Glasfaseranteil von bis zu 50 %. Ein unbeschichteter Stahl würde so eine aggressive Mischung nicht lange überleben“, begründet er die steigende Nachfrage nach widerstandsfähigen Schutzfilmen, die insbesondere die Kavitäten vor verschleißfördernden Ablagerungen und Passungsrost bewahren.

Geballte technische Expertise (v.l.n.r.:): Viktor Gorgosilits, Norbert Zingl, Gregor Mayer und Kathrin Gorgosilits kennen und schätzen einander schon seit vielen Jahren.

„Das Beschichten ist einer der letzten Schritte bei der Anfertigung eines Spritzgusswerkzeugs, somit herrscht zu diesem Zeitpunkt oftmals schon ein gewaltiger Lieferdruck. Die Firma Eifeler Austria hilft uns mit enormer Flexibilität und kurzen Reaktionszeiten dabei, Termine zu halten.“

Hochpräzise Spritzgusswerkzeuge für anspruchsvolle Klientel

Gewandelt hat sich auch die Klientel, für die die Wiener hochpräzise Werkzeuge und Formen bauen. Bestimmten in den 70er- und 80er-Jahren namhafte Player aus der Elektronikindustrie, die damals alle einen Produktionsstandort in Wien hatten, den Stammkundenkreis, wird nun hauptsächlich aus dem Ausland bei Rejlek bestellt. „Wir machen auch Lohnwerkzeuge, unsere Kernkompetenz ist es jedoch, komplexe Mehrfachwerkzeuge zu konstruieren, mit denen wir im Auftrag unserer Kunden eine Serienproduktion starten. Das bedeutet, dass diese Werkzeuge zwar den Eigentümer wechseln, aber trotzdem hier bei uns verbleiben“, gibt Gregor Mayer, Leiter der Fertigungssteuerung, Auskunft.

Seit Karl Rejlek mit der Gründung seines ersten Unternehmens den Grundstein für die heutige Rejlek Metal & Plastics Group legte, wurden in Summe bereits Tausende Spritzgussformen und Stanzwerkzeuge sowie mehr als 10.000 unterschiedliche Kunststoffkomponenten, Metallteile und Baugruppen für Unternehmen aus der Automobil-, Elektronik-, Maschinen- und Anlagenbauindustrie hergestellt. Eine weitere Sparte, die bei den Wienern u. a. aufgrund der erfolgreich bestandenen ISO 13485:2016-Zertifizierung sukzessive an Fahrt aufnimmt, ist die Medizintechnik. „In diesem Bereich sprechen wir von Stückzahlen, die sich in Größenordnungen von vielen Millionen pro Jahr bewegen. Dementsprechend robust haben die Werkzeuge zu sein“, begründet Mayer, warum bei solchen zu produzierenden Mengen für die Kunden jede Möglichkeit, die Wartungsintervalle der Spritzgusswerkzeuge zu verlängern, zählt.

Infos zum Anwender

Mit der Gründung seines ersten Unternehmens im Jahre 1965 legte Karl Rejlek den Grundstein für die spätere Rejlek Metal & Plastics Group. Heute beschäftigt das Familienunternehmen ca. 900 Mitarbeiter an vier Produktionsstandorten in Österreich, Ungarn und der Slowakei. Die Rejlek Metal & Plastics Group produziert Komponenten für Medizintechnik, Automotiv-Zulieferindustrie, Industrieelektronik, Haushaltsgeräte, Maschinenbau und Hybridprodukte. Neben einer Kunststoffspritzgussproduktion verfügt das Unternehmen über Werkzeugbau, Stanztechnik, mechanische Kleinserienfertigung, Automatisierungstechnik und einen Prototypenbau.

Kurze Reaktionszeiten gefordert

In Zeiten eines globalen Wettbewerbs stehen produzierende Unternehmen unter einem enormen Termindruck. Zumal die Konkurrenz in Fernost nicht nur mit günstigeren Preisen, sondern auch mit einem 24/7-Betrieb lockt, während hierzulande zumindest in den Konstruktionsabteilungen „lediglich“ in einer Schicht gearbeitet wird. Das stelle laut Norbert Zingl in der Produktionskette manchmal einen Flaschenhals dar, den es bei den nachfolgenden Fertigungsschritten auszumerzen gelte. Die Firma Eifeler Austria unterstützt dabei mit besonders kurzen Reaktionszeiten. „Es ist durchaus schon vorgekommen, dass Herr Gorgosilits höchstpersönlich ins Auto gesprungen ist, um ein dringend zu beschichtendes Teil zu besprechen bzw. abzuholen“, lobt der Betriebsleiter Formenbau die Flexibilität und den Service eines langjährigen Geschäftspartners, der sich als kompetent und unbürokratisch agierende Qualitätsmanufaktur für PVD- und DLC-Hartstoffbeschichtungen einen Namen machte.

„Bei uns dominiert der persönliche Kontakt zu den Kunden. Egal wer anruft – der direkte Draht zur Geschäftsleitung oder zu einem entscheidungsbefugten Mitarbeiter ist rasch hergestellt“, gibt die kaufmännische Leiterin Mag. Kathrin Gorgosilits, MSc, mit ihren Worten ein Versprechen ab, das mit entsprechenden Taten gehalten wird, wie seitens der Firma Rejlek bestätigt wird. „Normalerweise dauert es zwei bis drei Tage, bis wir die Teile DLC-beschichtet zurückerhalten, aber in besonders akuten Situationen sind auch spontane Schnellschüsse drin“, kommentiert Gregor Mayer eine äußerst effiziente und entgegenkommende Zusammenarbeit und Norbert Zingl fügt zum Abschluss ergänzend hinzu: „Manchmal rufen wir auch an und fragen, wann die nächste Charge startet, um dann just-in-time anliefern zu können.“

Teilen: · · Zur Merkliste