anwenderreportage

Beschichtung in einer neuen Dimension

Leistung und Lebensdauer von Umformwerkzeugen und Bauteilen werden durch Hartstoffbeschichtungen erheblich verbessert. Die Eifeler Plasma Beschichtungs GmbH hat sich voll und ganz diesem Thema verschrieben. Als Experte für PVD-Beschichtungen ergänzt das Unternehmen sein Leistungsspektrum künftig auch um DLC-Schichtsysteme. Autor: Georg Schöpf / x-technik

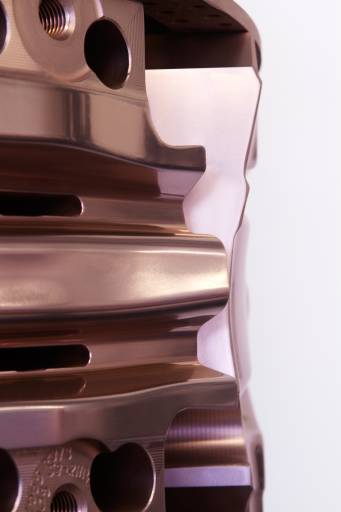

Mit Hartstoffbeschichtungen kann bei Umformwerkzeugen eine wesentlich höhere Standzeit und besseres Umformverhalten erzielt werden.

DLC-Beschichtungen

DLC ist das Synonym für Diamond Like Carbon, also diamantähnliche Kohlenstoffschichten. Das Aufbringen dieser Schichten auf das Trägermaterial erfolgt durch plasmaunterstützte Gasphasenabscheidung (PECVD). Dieses Verfahren unterscheidet sich von den üblichen CVD-Verfahren (Chemical Vapour Deposition) dadurch, dass nicht mit Hilfe von Wärme die Dissoziation der Moleküle des Reaktionsgases erfolgt, sondern beschleunigte Elektronen im Plasma diese Aufgabe übernehmen. Dadurch erhöht sich die Temperatur im Reaktionsraum nur geringfügig und es ist möglich, auch temperaturempfindliche Trägersubstrate zu beschichten.

Durch die Einbringung unterschiedlicher Elemente in das Reaktionsgas können verschiedene Schichteigenschaften erzielt werden. DLC-Schichten zeichnen sich durch extreme Härte, hohe Abriebfestigkeit, einen niedrigen Reibkoeffizient, chemische Resistenz, Biokompatibilität und eine extrem hohe Wärmeleitfähigkeit aus. Die Schicht weist eine amorphe Struktur auf. Moderne DLC-Schichten bieten eine Härte von über 3.000 HV bei einem extrem geringen Trockenreibwert von µ = 0,05, was besonders im Bereich von Umform- und Spritzgusswerkzeugen enorme Vorteile mit sich bringt. Trotz der niedrigen Aufbringungstemperatur unter 250° C, sind DLC-Schichten bis zu 600° C, in Ausnahmefällen sogar bis 800° C temperaturbeständig. Da die Schicht vollkommen inert ist, ist zusätzlich eine sehr gute Bioverträglichkeit gegeben, was sowohl in Medizintechnik als auch Lebensmittelindustrie von Vorteil ist.

PVD-Schichten sind aus der modernen Fertigung nicht mehr wegzudenken. Die Möglichkeit, Werkzeuge und Bauteile mit einer schützenden Schicht zu überziehen, ermöglicht es, zusätzliche Materialeigenschaften hinzuzufügen. Bei den Umformwerkzeugen ist man in der Lage Standzeiten und Umformeigenschaften drastisch zu verbessern. Bei Blechteilen können durch geeignete Beschichtungen, Verbesserungen in der Haltbarkeit und Oberflächenbeschaffenheit erzielt werden.

Die gängigen Beschichtungskomponenten Titan, Aluminium, Chrom und Zirkon haben sich dabei in der Praxis bestens bewährt. Die Verarbeitung dieser Beschichtungsstoffe ist auch das Hauptbetätigungsfeld der Eifeler Plasma Beschichtungs GmbH in Wien. Das Unternehmen, das vor etwa 20 Jahren aus einem Galvanikbetrieb hervorgegangen ist, gehörte zur deutschen Eifeler Gruppe und wurde schließlich vor acht Jahren vom damaligen Geschäftsführer und jetzigen Mehrheitseigentümer Viktor Gorgosilits übernommen.

Um die Anforderungen einer ISO 9001:2008 Zertifizierung besser umsetzen und um die Arbeitsabläufe flexibler gestalten zu können zog der Betrieb im Jahre 2012 in ein neu erstelltes Betriebsgebäude im Norden Wiens. Dort befinden sich vier PVD-Beschichtungsanlagen unterschiedlicher Größe. Die klimatisierten Räume verfügen über ein geschlossenes Luftversorgungssystem und sind somit völlig emissionsfrei zur Umgebung.

Unterschiedliche Anlagengrößen bieten die nötige Flexibilität, auch auf Sonderaufträge schnell reagieren zu können.

Vorteil Flexibilität

„Wir arbeiten, trotz des hohen Durchsatzes von etwa 60.000 Teilen pro Monat, auch mit kleineren Anlagen. Das ermöglicht uns eine hohe Flexibilität“, erklärt der Geschäftsführer. „Unsere kleineren Anlagen haben kürzere Zykluszeiten und gewährleisten schnelle Reaktionszeiten für unsere Kunden, wohingegen wir mit den großen Anlagen Chargen mit hohen Stückzahlen prozesssicher abwickeln können“, so Gorgosilits weiter. In der größten Anlage können Teile bis Maximal 700 mm Durchmesser und 1.000 mm Länge beschichtet werden.

Neben Werkzeugherstellern, -schleifereien und der allgemeinen metallverarbeitenden Industrie zählen auch Unternehmen aus den Bereichen Medizintechnik und Lebensmittelindustrie zu den Kunden von Eifeler, das sich als „Qualitätsmanufaktur für Hartstoffbeschichtungen“ versteht.

Durchgängige Qualitätskontrolle von der Eingangsprüfung, über Schichtdickenmessung bis zur Ausgangsprüfung sichern eine gleichbleibende Oberflächengüte.

Kundenorientierung im Vordergrund

Eine besondere Dienstleistung, die die hohe Kundenorientierung unterstreicht, ist der Pick-up Service. Mit Lieferfahrzeugen werden auf fünf Standardrouten die zu beschichtenden Teile aus ganz Österreich abgeholt und wieder verteilt. Auch das benachbarte östliche Ausland findet bei diesem Service Berücksichtigung. „Bei größeren Aufträgen, oder wenn es ganz dringend sein muss, fahren unsere Pick-up Fahrzeuge auch separat“, ergänzt Kathrin Gorgosilits, kaufmännische Leiterin des Unternehmens.

Um eine gleichbleibend gute Qualität zu gewährleisten, wird bei Eifeler großer Wert auf eine durchgängige Qualitätskontrolle gelegt. Von der Eingangskontrolle, bis zur Ausgangskontrolle, werden sämtliche Schritte protokolliert und können lückenlos nachgewiesen werden.

Rund 60.000 Teile werden bei Eifeler jeden Monat gereinigt und anschließend beschichtet.

Infos zum Anwender

Die Eifeler Plasma Beschichtungs GmbH ist ein innovatives österreichisches Unternehmen im Bereich PVD Beschichtungstechnik. Sie appliziert Hightech Hartstoffbeschichtungen auf Werkzeuge, Bauteile und Komponenten. Ab 2015 wird Eifeler auch DLC-Beschichtungen in sein Programm aufnehmen.

Neues Verfahren für DLC-Beschichtungen

„Ab dem nächsten Jahr zählen wir zu den wenigen Unternehmen, die die Möglichkeit haben DLC-Schichtsysteme anzubieten. (Anm.: DLC steht für Diamond-Like-Carbon – Details siehe Info-Box)“, freut sich der Geschäftsführer. Die logistischen Voraussetzungen für diese spezielle Beschichtungsqualität werden gerade geschaffen. Da das neue Verfahren quasi Reinraumbedingungen benötigt, sind sowohl an das Werkstückhandling, als auch an die Reinigung der Werkstücke besondere Anforderungen gebunden. „Durch die durchaus verwandte Technologie zu unseren bestehenden Prozessen ist eine Know-how Übertragung möglich“, weiß Viktor Gorgosilits. „Allerdings ermöglicht es uns, zusätzlich eine ganz neue Klientel zu bedienen“, ergänzt er.

Bedarfsgerechte Beschichtung

DLC-Oberflächen zeichnen sich durch physikalische Eigenschaften aus, die durch die Veränderung von Beschichtungsparametern genau an den Bedarf des Kunden angepasst werden können. Im Vergleich zu herkömmlichen Hartstoffbeschichtungen weisen sie eine extrem hohe Mikrohärte und äußerst niedrige Gleitreibungskoeffizienten auf. Aufgrund der daraus resultierenden mechanischen Eigenschaften ist DLC für den Einsatz in tribologischen Systemen prädestiniert. Also überall dort, wo sich Bauteile zueinander bewegen und/oder Verschleiß entsteht. Also insbesondere bei Biege- und Umformwerkzeugen ein enormer Vorteil. Zusätzlich bietet DLC eine besondere Biokompatibilität, ist also beispielsweise auch für den Einsatz in der Medizintechnik hervorragend geeignet.

Die neue Anlage bei Eifeler ist eine Hybridanlage, die Gasabscheidung und Sputtern vereint. Dadurch wird es möglich sein, Beschichtungen in einem Temperaturbereich unter 250° C aufzubringen. Das ermöglicht die Veredelung von Teilen, die extrem temperatursensitiv sind. Außerdem ist durch das Gasabscheidungsverfahren die Beschichtung von Kavitäten, sowie Bohrungen und Innengewinden möglich.

„Das neue Verfahren wird unser Leistungsspektrum noch wesentlich erweitern“, stellt Viktor Gorgosilits abschließend fest. Wie bereits erwähnt, wird es die bislang einzige, derartige Beschichtungsanlage in Österreich sein. Man darf also gespannt sein, welche Möglichkeiten sich daraus ergeben werden.

www.eifeler-austria.com

Teilen: · · Zur Merkliste