Nimak powerGUN: Schweißzange bricht mit allen Konventionen

Die SCHWEISSEN & SCHNEIDEN ist für Nimak die passende Bühne, ein vollkommen neuartiges Konzept von Roboter-Schweißzangen zu präsentieren, das zu noch weniger Störkonturen und zu noch besseren Fügeergebnissen führt.

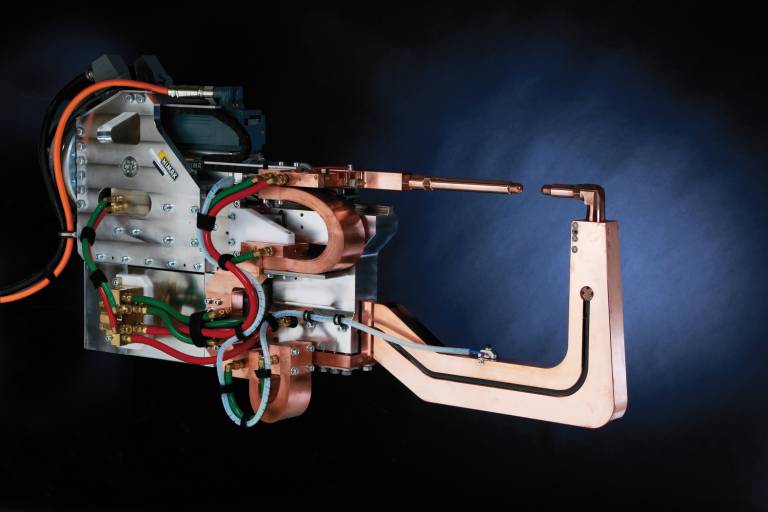

Die Nimak-Roboter-Schweißzange powerGUN mit KIP- und magneticDRIVE-Technologie eröffnet neue Fügemöglichkeiten im Multimaterial-Mix. (Bilder: Nimak)

Die neue Generation von Roboter-Schweißzangen powerGUN ist sowohl auf die Anforderungen des Multimaterial-Mixes als auch den Einsatz in Großserien bei herkömmlichen Stahlanwendungen ausgerichtet. Sie basiert auf einer zentralen Motor- und Getriebeeinheit, die zum einen eine deutliche Gewichtsreduktion und zugleich weniger Störkonturen ermöglicht und zum anderen zu einem noch besseren Fügeergebnis führt. „Damit haben wir eine Schweißzange entwickelt, die an Einfachheit, Gewichts- und Teilereduzierung, Leistung und Funktionalität alles bisher Dagewesene in den Schatten stellt“, betont Paul Nickel, Geschäftsführender Gesellschafter bei Nimak.

Die neue Generation des a.tron-Klebesystems mit der komplett neu entwickelten, dezentralen Steuerung sorgt für einen reduzierten Platzbedarf.

Neues Kurzimpulsschweißen optimiert Qualität

Zudem steht auch ein völlig neuer Schweißprozess im Mittelpunkt des Nimak-Messeauftritts. Die schon auf dem Markt befindliche Antriebsart „magneticDRIVE“, die von der hohen Kraft und Geschwindigkeit mikroprozessgesteuerter Elektromagneten profitiert, gibt es nun erstmals auch in Verbindung mit dem neuen Kurzimpulsschweißen (KIP).

Das ermöglicht Schweißzeiten von wenigen Millisekunden und bietet eine Alternative für das bisherige Kondensatorentladungs-Schweißen. Voraussetzung dafür ist ein ultraschnelles Krafterzeugungs- und Nachsetzsystem, bei dem der Anwender auch ein exaktes Kraftprofil einstellen kann, das in Millisekunden den Anstieg und Abfall der Elektrodenkraft über große Bereiche steuert.

Genau das bewirkt magneticDRIVE. Gemeinsam mit KIP ist es in allen Applikationen der Widerstandsschweiß-Technik einsetzbar, von der stationären Punkt- und Buckelschweißmaschine bis hin zur Roboter-Schweißzange. Der neue extrem kurze und geregelte Schweißprozess eröffnet völlig neue Füge-Möglichkeiten im modernen Multimaterial-Mix. Das ist besonders interessant auch für das Punkt- und Buckelschweißen von Aluminium verschiedenster Legierungen, die im Automobilbau sowie der Luft- und Raumfahrtindustrie zum Einsatz kommen. „Dabei können wir nicht nur die Qualität optimieren, sondern auch die Standzeiten der Elektroden erheblich verlängern“, erklärt Nickel.

Auch Klebe- und Dosiertechnologie ein wichtiges Thema

Auf der Messe in Düsseldorf ist auch die Klebe- und Dosiertechnologie ein wichtiges Thema. Das Unternehmen präsentiert die neue Generation des a.tron-Systems. Bei dieser Klebstoff-Dosier- und Applikationstechnologie hat Nimak eine komplett neue dezentrale Steuerung entwickelt. Diese ist jetzt in den Dosierer integriert, was den Wegfall eines aufwendigen und platzintensiven Steuerungsschrankes erlaubt. „Auch die Bedienung wird dadurch noch intuitiver und wir ermöglichen eine Einsparung der Investitionskosen um rund 20 %“, fasst Nickel die Vorteile zusammen. „Insofern ist die Weltleitmesse der Fügetechnologie in diesem Jahr eine ganz besondere Gelegenheit für uns, den Besuchern in diesem Bereich genauso wie in unserem Stammgebiet Widerstandsschweißen hochinteressante Neuigkeiten zu zeigen.“

Teilen: · · Zur Merkliste