anwenderreportage

Amada HD ATC: Kleinste Losgrößen wirtschaftlich fertigen

Produktives Abkanten statt zeitintensivem Rüsten: Heutzutage ist das Abkanten aufgrund immer kleiner werdender Losgrößen zumeist das Nadelöhr der Blechfertigung. Denn der zeitliche Anteil der produktiven Biegeprozesse liegt dabei oft bei Werten unter 50 Prozent. Die übrige Zeit wird für das Rüsten der Maschinen benötigt. Mit dem Konzept der Abkantpresse HD ATC von Amada wird dieses Problem gelöst. Ausgestattet mit dem automatischen Werkzeugwechsler ATC benötigt man für das Rüsten im Vergleich zum manuellen Wechsel nur einen Bruchteil der Zeit. Diesen Vorteil genießt auch die Firma REKU, die seit eineinhalb Jahren auf dieser Maschine auch kleinste Losgrößen wirtschaftlich fertigt. Autor: Ing. Norbert Novotny / x-technik

„Die HD ATC ist klar darauf ausgelegt, wiederkehrende Teile ab Losgröße 1 mit möglichst geringen Rüstzeiten wirtschaftlich zu fertigen. Die Abkantpresse von Amada ist daher eine ideale Ergänzung für unseren Maschinenpark.“

Das Leistungsspektrum der REKU GmbH in Kundl (T) ist seit der Gründung im Jahr 1985 über das Grundangebot in den Bereichen Laserlohnfertigung, Blechbearbeitung und Anlagenbau hinausgewachsen. „Immer öfter werden von Kunden Komplettlösungen gefordert. So fertigen wir heute neben herkömmlichen Blechteilen komplexe Baugruppen und Anlagen, die auch elektrische, hydraulische oder pneumatische Elemente enthalten“, erläutert Roland Rinnergschwentner, Geschäftsführer von REKU.

Um diese Kundenanforderungen bestens zu erfüllen, verfügt REKU über einen hochmodernen Maschinenpark und beherrscht die Technologien Laserschneiden, Stanzen, Kanten, Schweißen, Oberflächenbehandlung, Nirostrahlen und Lasergravur selbst. Für das Drehen, Fräsen oder Pulverbeschichten vertraut man auf umliegende Produktionspartner.

Neben herkömmlichen Blechteilen fertigt REKU auch komplexe Komponenten und Anlagen, die auch elektrische, hydraulische oder pneumatische Elemente enthalten. (Bild: REKU)

„Per Knopfdruck wird das Teileprogramm geladen und der ATC rüstet die dafür benötigten Werkzeuge automatisch. Je nach Komplexität des Biegeteils dauert das Rüsten zwischen 30 Sekunden und zwei Minuten. “

Rüsten per Knopfdruck

Blechverarbeiter wie REKU sind mit der täglichen Herausforderung konfrontiert, dass die zu fertigenden Teile immer spezifischer werden, die Anzahl der Teilevariationen zunimmt und die Losgrößen sinken. Dadurch sind beim Abkanten mit herkömmlichen Pressen die Rüstzeiten sehr hoch und die Rüstkosten schlagen sich klarerweise wesentlich auf die Preisgestaltung der Teile nieder. Da es sich bei REKU jedoch zumeist um wiederkehrende Teile handelt, investierten die Tiroler vor eineinhalb Jahren in eine Abkantpresse mit automatischem Werkzeugwechsler. „Genau für diesen Anwendungsfall ist die HD ATC von Amada gemacht und somit eine ideale Ergänzung für unseren Maschinenpark“, weiß Rinnergschwentner.

Im Unterschied zu den drei herkömmlichen Abkantpressen, bei denen man bei REKU direkt an der Maschine programmiert, werden für die HD ATC die Programme extern in der Arbeitsvorbereitung erstellt. „Somit kommt es bei der Neuen zu keinen Stehzeiten während der Programmierzeit, was wiederum Kosten einspart“, zeigt sich der Geschäftsführer zufrieden. Auch das Einspielen der Programme auf die Maschine funktioniert denkbar einfach und fehlerresistent: ein Barcode auf den Fertigungspapieren des zu fertigenden Bauteils wird direkt an der Maschine eingescannt. Per Knopfdruck wird anschließend das entsprechende Teileprogramm geladen und der ATC rüstet die dafür benötigten Werkzeuge automatisch. „Je nach Komplexität des Biegeteils dauert das Rüsten zwischen 30 Sekunden und zwei Minuten. In dieser Zeit kann der Bediener bereits die Teile vorbereiten und hat somit keine Stehzeiten“, so Christian Rauscher, Vertriebsbeauftragter Österreich bei Amada.

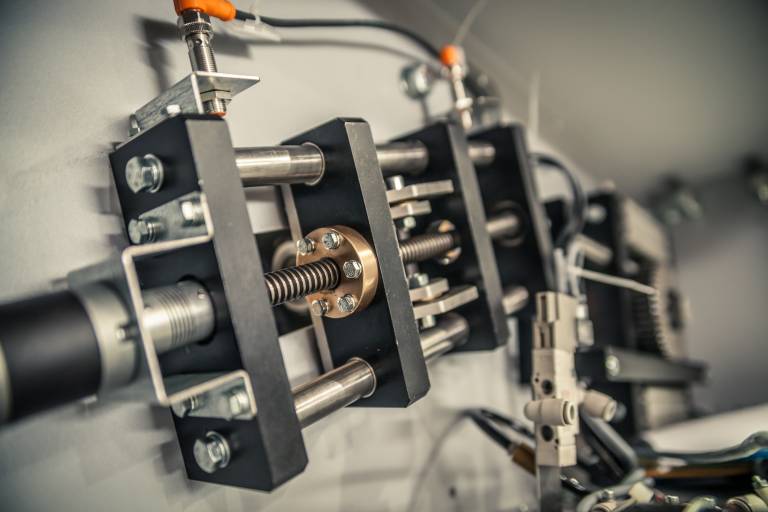

Konkret transportiert der AutoToolChanger (ATC) mit vier Manipulatoren selbstständig die für das aktuelle Programm benötigten Werkzeuge, wobei eine große Werkzeugauswahl im direkten Zugriff zur Verfügung steht. „Das Werkzeugwechselsystem umfasst 18 Magazine für Matrizen und 15 für Stempel. Jedes einzelne Magazin kann bis zu 800 Millimeter Werkzeuglänge aufnehmen“, geht Rauscher ins Detail. Die Manipulatoren positionieren die Werkzeuge höchst präzise auf den Pressbalken. „In Kombination mit dem ATC sorgt die hydraulische Werkzeugklemmung für das sichere Aufnehmen der Werkzeuge“, führt er aus. Weitere Vorteile des ATCs sieht Roland Rinnergschwentner darin, dass die Werkzeuge im Wechsler absolut geschützt und sauber gelagert werden. Zudem entfällt die hohe körperliche Belastung der Maschinenbediener beim Rüsten von schweren bzw. vielen Werkzeugen.

„Die Errichtung unseres Technical Centers in Landshut war der absolut richtige Schritt. Dadurch sind wir sehr nah an unsere Kunden in Österreich herangerückt und es ist einfacher geworden, ihnen die Stärken unserer Maschinen aus allen Technologiebereichen vorzustellen.“

Überzeugendes Maschinenkonzept

Mit einer Abkantlänge von drei Metern und einer Presskraft von 100 Tonnen bearbeitet man bei REKU mit der Amada-Abkantpresse Teile mit Blechstärken bis zu fünf Millimetern. „Die HD ATC ist keine Allroundmaschine, das soll sie aber auch nicht sein. Sie ist klar darauf ausgelegt, wiederkehrende Teile ab Losgröße 1 mit möglichst geringen Rüstzeiten wirtschaftlich zu fertigen“, ist Rinnergschwentner von den Qualitäten der Maschine überzeugt. ‚Als weitere Stärke des Maschinenkonzeptes sieht er die Möglichkeit des sogenannten Stationenbiegens: „Es können Werkzeuge von bis zu fünf Werkstücken auch unterschiedlicher Blechstärke vorgerüstet werden. Eine enorme Zeitersparnis bei vielen unterschiedlichen Teilen.“

Ein ausgezeichnetes Feature nach Meinung von Roland Rinnergschwentner ist das taktile Winkelmesssystem BI-S: „Die meisten herkömmlichen Systeme müssen extra aufgebaut und kalibriert werden, was einen hohen Zeitaufwand bedeutet und somit bei kleinen Losgrößen ungeeignet sind. Amada hat sein System als eigene Achse an der Maschine realisiert mit dem großen Vorteil, das diese bei einer externen Programmerstellung automatisch mitprogrammiert wird.“ So sorgt das BI-S, das mit zwei Fühlern vor und hinter der Matrize den Biegewinkel misst, für optimale Biegewinkel. „Das System erfasst den Winkel aktiv im Abkantprozess und kommuniziert mit der Steuerung. Zusammen mit der Bauteil-Rückfederung wird der Zylinderhub und somit die Zieleintauchtiefe neu berechnet und sofort umgesetzt“, beschreibt Christian Rauscher den Messvorgang, der nur einige Sekunden dauert.

Einen zusätzlichen Mehrnutzen bietet die HD ATC noch: „Wenn beim Kanten eines Teils etwas schief geht, bedeutet dies an unseren anderen drei Abkantpressen: bevor man für ein neues Teil andere Werkzeuge rüstet, schneidet man eher das fehlerhaft gekantete Teil an der Laserschneidanlage neu. Das heißt, dass der laufende Auftrag am Laser unterbrochen werden muss und darüber hinaus währenddessen die Abkantpresse stillsteht“, so Rinnergschwentner, der fortfährt: „An der Abkantpresse von Amada können hingegen während der Nachproduktion des fehlerhaften Teils am Laser inzwischen andere Werkzeuge eingerüstet und neue Teile gekantet werden. Das wirkt sich natürlich überaus positiv auf die gesamte Fertigungskette aus.“

Da REKU auf den anderen drei Abkantpressen Wila-Werkzeuge verwendet, hat man sich auch bei der HD ATC dafür entschieden. Amada ist aber auch bei den eigenen Werkzeugen sehr flexibel. „Unsere in Österreich gefertigten Werkzeuge werden kundenspezifisch mit den entsprechenden Verkürzungswerten und Einlaufradien ausgelegt, sodass der Anwender keinen Mehraufwand in der Arbeitsvorbereitung hat“, versichert Christian Rauscher.

Infos zum Anwender

Das Unternehmen REKU mit Sitz im Gewerbegebiet Kundl-Radfeld wurde 1985 gegründet. Jahrzehnte lange Erfahrung, der Blick für das Wesentliche und Qualitätsbewusstsein in der Fertigung sprechen für den Familienbetrieb. REKU legt großen Wert auf eine Aus- und ständige Weiterbildung seiner Arbeitnehmer und wird daher seit vielen Jahren von der Tiroler Landesregierung für seine ausgezeichnete Lehrlingsausbildung geehrt.

Kundennähe durch Technical Center Landshut

Die Nähe zum Technical Center Landshut von Amada war für REKU neben dem überzeugenden Maschinenkonzept ein weiteres Kriterium für eine rasche Entscheidungsfindung. „Bei insgesamt zwei Besuchen konnten sich auch unsere Programmierer und Maschinenbediener von der hohen Qualität der HD ATC überzeugen. Schließlich sollen diese eine Investitionsentscheidung mit tragen und hundertprozentig dahinterstehen“, betont Rinnergschwentner.

„Hier zeigt sich wieder einmal, dass die Errichtung der Amada-Niederlassung im Süden von Deutschland der richtige Schritt war. Dadurch sind wir sehr nah an unsere Kunden in Österreich herangerückt und es ist einfacher geworden, ihnen die Stärken unserer Maschinen aus allen Technologiebereichen vorzustellen oder Musterteile zu fertigen“, freut sich Rainer Freudlsperger, Regionalverkaufsleiter Süd und Österreich bei Amada.

Auf den Wunsch von Roland Rinnergschwentner nach einer größeren Maschine dieser Art mit beispielsweise vier Metern Abkantlänge und einer Presskraft von 200 Tonnen, kann Rainer Freudlsperger augenzwinkernd nur so viel verraten: „Aufgrund der großen Erfolge, speziell auch hier in Österreich, wird von vielen Anwendern eine Erweiterung der Produktfamilie gewünscht. Vielleicht können wir ja auf einer der relevanten Messen in Europa noch in diesem Jahr Nachwuchs in der HD ATC Familie vermelden?“

Teilen: · · Zur Merkliste